پیشرفتهای جدید در خشککنهای تابش الکترونی EB

در چاپ فلکسو انعطافپذیر مخصوص بستهبندی

نوشته:

David A. Biro & Jim Bishop

از شرکت: SunChemical

ترجمه: حسین برهمت از شرکت آلتین نامآور

خلاصه

خشککن EB (Electron Beem) تکنولوژی جدیدی است که برای خشککردن مرکبهای چاپ بستهبندی، روزبهروز بیشتر مطرح میشود.

مرکبهای فلکسوگرافی جدید طوری بهینه خواهند شد تا با تابش یک پرتو الکترونی بعد از آخرین واحد چاپ کاملاً خشک شوند.

این تکنولوژی جدید امکان چاپ بدون توقف در طولانیمدت و حفظ کیفیت چاپ در دمای ثابت چاپ را فراهم میآورد.

استفاده از مرکبهای جدید افست که بر اثر تابش الکترونی خشک میشوند انعطافپذیری و تیراژ و سرعت بالاتری را برای چاپ افست فراهم میآورد.

ترکیب این تکنولوژیها در یک واحد چاپ فردای روشنی را نوید میدهد اگرچه همافزایی چاپ فلکسو و افست با خشککنهای EB هماکنون نیز گزینهای در دسترس است.

مزیت دیگر آن است که هم تکنولوژی چاپ افست EB و هم فلکسو EB کمترین مقدار انتشار گازهای گلخانهای را دارند و میزان نفوذ (migration) را نیز به حداقل میرسانند. لذا میتوان این تکنولوژی را بهعنوان گزینهای بسیار مناسب برای چاپ و بستهبندی مواد غذایی در نظر گرفت.

معرفی

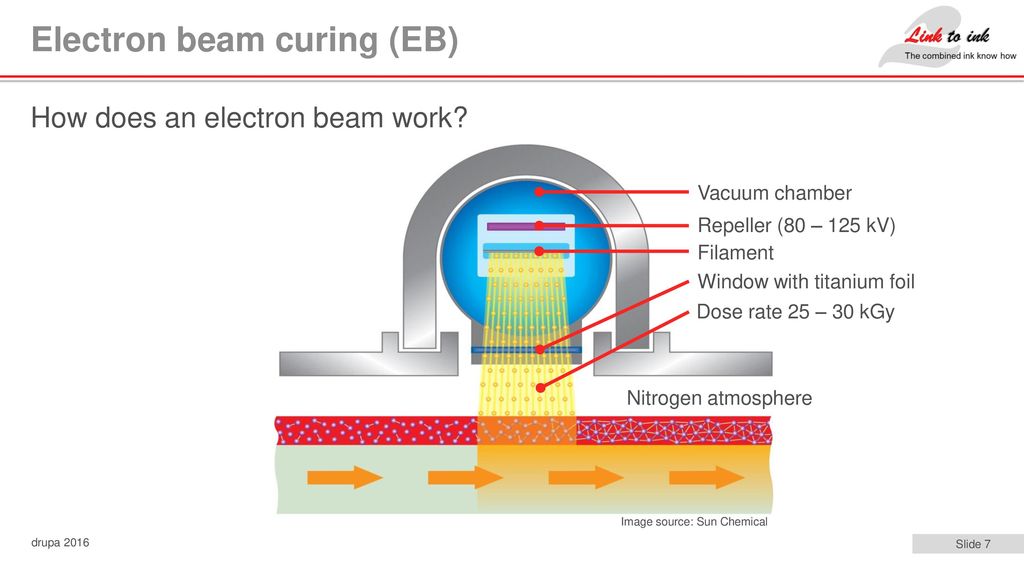

خشککنهای EB با ارسال یک شعاع الکترونی پرانرژی سبب پیوند بین مرکب یا ورنی روی کار و سطح چاپی میگردند (شکل 1). در اغلب مواد چاپی منومریهای آکریلی و سایر پلیمرهای سبک و سنگین در کنار سایر مواد شیمیایی وجود دارند. تابش این اشعه پرانرژی سبب ترکیب بسیاری از تکپارها و پلیمرهای سبک و تبدیل آنها به پلیمرهای سنگینتر میگردد. برای کاهش میزان اُزُن و مواد آلاینده ناشی از تابش اشعه یونیزه کننده، معمولاً این شعاعهای انرژیزا در یک محیط خنثی ازلحاظ شیمیایی (مثل نیتروژن) تابانده میشود.

وجود این محیط خنثی سبب ایجاد پیوندهای قوی میان مواد تشکیلدهنده مرکب و لاکهای EB با سطح مواد چاپی میگردد.

با افزایش میزان پیوندپذیری بین منومرها و پلیمرهای سبک از مقدار منومرهای موجود در مرکب و لاک به حدی کاسته میشود که امکان استفاده از آن در بستهبندی مواد غذایی نیز فراهم میگردد.

مشخصات خشککن EB

مهمترین مشخصه خشککنهای EB بهقرار زیر است

– خشک شدن سریع تا سرعت 400 متر در دقیقه

– فرایند خنک (افزایش دمای بین 5 تا 10 درجه)

– کمترین میزان تأثیرپذیری از شدت رنگ یا غلظت رنگ چاپ شده

– نفوذ حداکثری الکترون در عمق سطوح چاپی

– تأثیر نداشت اکسیژن در فرایند خشک شدن (وجود نیتروژن در محیط ضروری است)

-ایجاد کمترین بوی ممکن به سبب حضور نیتروژن

– تناسب کامل با فرایند چاپ اوراق پیوسته (WEB)

– چاپ مستقیم رنگ روی رنگ (WET-ON-WET) تنها با یک واحد خشککن در انتهای مسیر

مهمترین مزیتهای خشک شدن با شعاع الکترونی اینها هستند:

– کنترل میزان تابش بهصورت الکتریکی

– بینیاز از فعالکنندههای نوری (photoinitiators)

– مصرف کمتر انرژی

– تابش حرارتی کمتر بر سطح چاپی و سیلندرهای چاپ

– نیاز به تعمیر و نگهداری کمتر که سبب خواب کمتر ماشین میگردد

اما متأسفانه مشکلاتی چون

– تغییر رنگ برخی مواد چاپی مثل (PA, PVC, OPP)(در مورد PE دمای چسبندگی و آببندی حرارتی بالاتر است)

– در opp محدوده مجاز دمایی دوخت حرارتی تغییر میکند

– بعضی انواع پلاستیک ممکن است تحت تأثیر تابش الکترونی تغییر شیمیایی داشته باشند

– در بعضی مواد کلردار ممکن است با تغییر بو مواجه شویم

وجود دارند.

اگرچه بهکارگیری تجهیزات خشککن الکترونی ممکن است گرانتر باشد اما هزینههای نگهداری و عملیاتی آن بسیار کمتر است

افست EB

خشککنهای EB قریب به سی سال است که برای چاپ افست معرفیشدهاند. از این خشککنها عمدتاً برای چاپ کارتنهای انعطافپذیر یا کاغذهای بستهبندی اسپتیک چند لایه بهصورت رول به رول یا رول به دایکات، استفاده میشود.

فرایند چاپ مانند فرایند چاپ چندرنگ متعارف هیتست رول یا شیت میباشد با این تفاوت که مرکب و لاکِ روی کار به جای خشک شدن در اثر حرارت یا اکسیداسیون براثر تابش شعاع الکترونی خشک میشوند.

در فرایند EB، وجود خشککن پس از هر واحد چاپ ضرورت ندارد و تنها یک واحد خشککن در انتهای مسیر چاپ کافی است و فقط گاهی و آن هم در موارد خاص و برای کارهای دکوراتیو به یک یا چند واحد خشککن UV ممکن است نیاز احساس شود. اگرچه در این حالتها کنترل کشش سطوح چاپی میتواند چالشبرانگیز گردد.

دستگاههای چاپ جدیدتر برای برآورده کردن نیازهای متنوع صنعت بستهبندی دارای کاتآفهای متغیر هستند. این تغییر قطع چاپ عمدتاً از طریق استفاده از سیلندرهای پوشاننده (Sleeve) با قطر متغیر انجام میشود و دقیقاًَ مشابه همان فرایندی است که در تغییر قطع چاپ فلکسوگرافی رواج دارد.

ازآنجاکه هزینه تهیه زینک افست عموماً خیلی کمتر از کلیشهی فلکسوگرافی است، استفاده از فرایند خشککنهای EB در چاپ افست، بسیار جذابتر میباشد و سبب شده است که بازار این نوع چاپ از سال 2006 توسعه زیادی داشته باشد.

فلکسوگرافی EB

عموماً ماشینهای چاپ فلکسو در سه دسته، دستهبندی میشوند:

– خطی (inline)، سیلندر مرکزی (central impression) و ایستاده (stack).

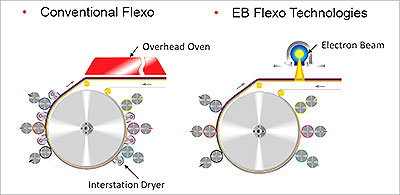

ماشینهای چاپ فلکسو عرض زیاد چاپ و بستهبندی مواد غذایی عموماً بهصورت سیلندر مرکزی هستند. در این ماشینها بهراحتی میتوان خشککن را حذف کرد و یا خشککنهای UV و EB را جایگزین خشککنهای سنتی نمود بدون آنکه از سهولت کار و کارایی این ماشینها کاسته شود. (شکل2)

تغییر نوع مرکب از پایه حلالی یا پایه آب به مرکبهای UV/EB چالشی است که به سبب کیفیت بالا و سرعت خشک شدن این مرکبهای جدید، ایجادشده است.

ماشینهای سیلندر مرکزی که دارای خشککنهای بعد از هر واحد هستند را بهراحتی میتوان با تغییر خشککنهای سنتی به خشککنهای EB، به ماشینهای چاپ EB تبدیل نمود. هرچند تغییرات دیگری مانند مسیر حرکت کاغذ یا سیستم مرکب رسانی هم گاهی ضرورت مییابد.

اصول ساختار همه ماشینهای چاپی که خشککنهای بین واحدی ندارند مشابه است و حسب شرکت تولیدکننده گاهی روی آنها خشککنهای EB نصب میشود و گاهی هم خشککنهای حرارتی معمولی.

مزیت اصلی در کیفیت چاپی است که به دست میآید و مزیت ثانوی مقاومت شیمیایی مرکبهای EB است که امکان چاپ سریعتر مواد چاپی مخصوص بستهبندی مواد غذایی را به دست میدهد.

کاربرد در بستهبندی مواد غذایی

هرگاه خشپذیری و بیبو بودن اهمیت داشته باشد (کاربردهایی نظیر بستهبندی مواد غذایی) چاپ EB گزینه بسیار مناسبی میباشد.

مرکبهای و لاکهای EB اصولاً فاقد مواد شیمیایی فرار هستند. ازاینرو تجهیزات کنترل بخاری که در چاپهای پایهآب یا پایهحلالی ضرورت پیدا میکردند دیگر در چاپ EB ضرورت ندارد و رعایت مقررات ناظر بهراحتی میسر میشود.

بااینکه مواد قابل تبخیر یا نفوذپذیر مرکبها و لاکهای EB بسیار کم است با این وجود برای تماس مستقیم با مواد غذایی دارای تأییدیه FDA نیستند و مانند سایر انواع مرکب باید مواد غذایی با یک حفاظ عملیاتی مناسب پوشش داده شوند.

علیرغم محدودیت فوقالذکر، از مرکبهای EB میتوان برای چاپ جعبههای آبمیوه، شیر و آب مرکبات استفاده نمود.

سرعت چاپ میتواند بهراحتی به 250 تا 300 متر بر دقیقه برسد. ازآنجاکه حجم سفارشات کارتن و مقواهای بستهبندی آبمیوه و شیر و … بسیار بالا است، اینکه بتوان جعبههای مقوایی شیر و آبمیوه را بهصورت درخط (online) تا و برش زد، اهمیت زیادی دارد. معمولاً این دایکات زنی با استفاده از سیلندرهای دایکات دوار یا دایکات مسطح انجام میشود تا سرعت تولید زیادتر شود.

برای تولید فیلمهای پلاستیکی یا کاغذی و پلیاتیلنهای مصرفی در فرایند چاپ IML و غلافهای شرینک پذیر و امثال آنها که در بستهبندی مواد غذایی کاربرد دارند این شیوه چاپ میتواند بسیار مؤثر باشد.

مثالی از کاربردهای امروزی:

– کارتنهای تاشده که در آمریکا برای بستهبندی غذاهای خشک نظیر غلات فراوریشده و ماکارونی استفاده میشوند

– بستهبندی مایعات و بستنی. مقواهای پوششدار چاپ شده با مرکبهای EB و لاک زنی شده با لاکهای UV یا EB

– بستههای غذای حیوانات اهلی.

– بستههای کاغذی چندلایه برای غذای خشک حیوانات خانگی با چاپ و وارنیش EB و UV

– لیبلهای پوششی شرینک شونده.

– انواع فیلمهای PP، PE، PET، OVC و OPS چاپشده با مرکبهای EB روی پوشش مرکب سفید هلیوگراور شده

– لیبلهای کمربندی. انواع فیلمهای PP، PE، PET، OVC و OPS که روی سطح آنها با مرکبهای EB چاپ شده است

– لیبلهای IML برای ظروف بستهبندی لبنیات و تنقلات

– کاربری در بستهبندیهای انعطافپذیر کم تیراژ بهصورت چاپ مستقیم یا آینهای روی لفافهای PP و PET

– منظور از بستهبندیهای غیر حساس (Nonsensitive packaging) بستهبندیهایی است که در آن مواد غذایی یا خاص بستهبندی نمیشود یا اگر بستهبندی میشود بین مواد غذایی و سطح چاپی یک لایه غیر قبل نفوذ نظیر شیشه یا ورق آلومینیومی وجود داشته باشد. چیزی که آن را در بستهبندیهای چندلایه آبمیوه یا ظروف ادویه شاهد هستیم.

– بستهبندی حساس غیرمستقیم (Indirect) به حالتی گفته میشود که هرچند لایه غیرقابل نفوذی بکار گرفته نشده است اما مواد غذایی در تماس مستقیم با سطوح چاپ شده نیز نیستند. چیزی که در بستهبندیهای چیپس و آجیل مشاهده میشود و سطح چاپی در تماس مستقیم با مواد غذایی نیست.

– بستهبندی حساس مستقیم (Sensitive direct) بستهبندی است که مواد غذایی در تماس مستقیم با سطوح چاپ شده قرار میگیرد، مانند بستهبندی مثلثی مقوایی شیر و آبمیوهها (شکل 3)

شناخت مواد مورداستفاده در بستهبندی و نحوه فرآوری آن در ارزیابی تأثیر مرکب و لاک و وارنیشهای مصرف شده در بستهبندی نقش مهمی دارد و تعیین میزان نفوذ (migration) را تسهیل میکند.

انواع نفوذ (migration) ممکن بهقرار زیر است:

نفوذ انتشاری- انتشار مواد چاپی از سطح چاپ شده به سطح بدون چاپ

نفوذ تماسی- انتشار مواد چاپی از سطح چاپ شده به سطح بدون چاپ بر اثر تماس مستقیم طی روی هم قرار گرفتن صفحات چاپ شده یا پیچیده شدن دور رول خروجی

نفوذ تبخیری- انتشار مواد چاپی از طریق بخارات حاصل از گرمایش (گرمای حین چاپ یا پختن و گرم کردم مواد غذایی در بستهبندی اصلی)

نفوذ تقطیری- نفوذ از طریق تقطیر بخارات حاصل از پختن یا فرایند استریل کردن

دو نوع نفوذ اول رایجتر هستند و احتمال وقوع نوع سوم معمولاً کمتر میباشد.

اما در طراحی روش بستهبندی باید همه احتمالات را در نظر گرفت تا احتمال بروز هرگونه اتفاق سوء به حداقل برسد. انتخاب درست مرکب و لاک در کنار نوع سطوح چاپی و لفافها دارای اهمیت زیادی میباشد و باید هم توسط عرضهکنندگان مواد اولیه لفاف و مرکب و هم توسط شرکت چاپ و بستهبندی کننده موردتوجه قرار بگیرد. شناخت محدودیتهای خشککنهای EB در چاپ و بستهبندی اهمیت زیادی دارد.

اینکه چاپ رول به رول و ورنی زنی با مرکبهای EB بهترین گزینه برای بستهبندی، پر کردن، حملونقل، انبار کردن، نمایش دادن و ایجاد رضایت برای مشتریان است یا روشهای قدیمیتر بهتر هستند، بحثی است که هنوز جای کار زیادی دارد.

روندها و توسعهها

تکنولوژی استفاده از خشککنهای EB کوچک در چاپهای عرض کم و مرکبهای اینکجت EB و سیلک و گراور، درحالتوسعه و مطرحشدن هستند و بازار روزبهروز به سمت تیراژهای کمتر و سرعت و کیفیت بالاتر تمایل پیدا میکند.

با استفاده از مرکبهای EB میتوان سرعت چاپ دیجیتال با مرکبهای اینکجت یا روشهای دیگر چاپ مبتنی بر تونر را تا 250 یا حتی 300 متر بر دقیقه رساند. این سرعت تنها به مدد استفاده از تکنولوژی خشککنهای EB حاصل میگردد.

چاپ فلکسو یا گراور عرض زیاد با مرکبهای معمولی هرگز جایگاه خود را از دست نخواهد داد. در آمریکا نسبت چاپ فلکسو به گراور قریب 80 به 20 و در اروپا 40 به 60 و در آسیا 10 به 90 برآورد میشود و کماکان از این روشهای چاپ برای چاپ و بستهبندی انواع متنوعی از بستهبندیهای مواد غذایی استفاده خواهد شد. هرچند چاپ افست و فلکسو با خشککنهای EB جای خود را در این میانه باز و باز تر خواهد کرد. این امر از طریق لمینتهای براقتر و نیز بستهبندی شبه لمینت (با استفاده از لاکها براقتر جایگزین لمینت) امکانپذیر است.

هرچه تکنولوژی پیشرفت بیشتری بکند و با ارائه مواد شیمیایی جدید امکان برقراری پیوند شیمیایی قویتری براثر تابش شعاع الکترونی فراهم آید، چاپ EB بیشتر توسعه خواهد یافت.

به نظر میرسد بازار آینده در تسخیر چاپهای ترکیبی با استفاده از تکنولوژیهای سنتی فلکسو و افست در کنار چاپ EB خواهد بود.