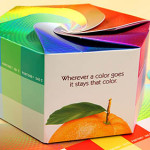

به گزارش Des King ارائه تصویری با رنگآمیزی ثابت و ساده فارغ از مکان عرضه محصول، بخشی جدانشدنی از DNA یک نشان تجاری است. اما مدیریت موفق بازارهای مختلف و مواد متفاوت اصلا کار راحتی نیست.

وقتی رنگ مشکی را انتخاب میکنیم دیگر با محدودیتهای کاربردیای که مدنظر هنری فورد بود، روبرو نیستیم.

درواقع متغیرها با هر تعداد و شیوهای که باشند ، از مواد افزودنی در یک توده کاغذ گرفته تا رطوبت داخل اتاق چاپ هنگام کار، میتوانند آن گزینهی به ظاهر محدود را به منشوری از تفاوتهای Delta-E تبدیل کند. اما در این صورت هزینه پیگیری مزیت، در حالیکه از یک گردش در پارک چالشبرانگیزتر نباشد، چیست؟

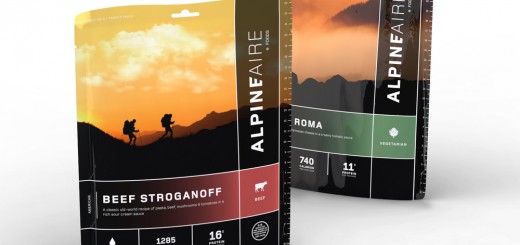

صاحبان نشانهای تجاری تنها از دید تبلیغات شرکتی به دنبال تصاویر دقیق نیستند، بلکه میخواهند مطمئن باشند که محصول به سرعت در بین دیگر اجناس تشخیص داده میشود و مشتریان در طی خرید هفتگی در سوپرمارکت، که میتواند به یک تصمیمگیری 10ثانیهای برای خرید منجر شود، آن را انتخاب میکنند.

مدیر بازاریابی شرکت GMG Color UK، Barry Singleton، میگوید، :

“مغز ما طوری برنامهریزی شده است که به رنگ عکسالعمل نشان دهند و نشانهای تجاری به دقت طراحی شدهاند تا با این زبان نهادینه شده آگاه و ناخودآگاه ارتباط برقرار کنند.”

دلالت بر نشان تجاری

سازگاری بخش کلیدی نشانهای تجاری بزرگ است.

مسئول خدمات خلاقانه Elmwood Design، Mark O’Donnell، در تائید این موضوع میگوید:” در محیط فروشگاه، رنگ سمبل نشان تجاری است و شما باید در کنار رقبا روی قفسه جلب توجه کنید و به ذهن ناخودآگاه مصرفکننده نفوذ کنید.”

او اضافه میکند:” نبود سازگاری رنگی در بین محصولات باعث میشود مصرفکننده نسبت به کیفیت محتوای آنها دچار چالش شود. اشتباه در این نقطه مثل این است که اسم خودتان را اشتباه بنویسید. چالش پیش روی شرکتی که از رنگ مناسب بهره می برد، این است که از تکرار دائمی در بازار شلوغ و پراکنده اطمینان یابد; این دستاوردی است که خیلی به همکاری شرکای زنجیره عرضهاش بستگی دارد.

O’Donnell اشاره میکندکه “مواد، پرینترها، فرآیندهای پرینت، حتی تولیدکنندگان مختلف جوهر همگی در چالشهایی که ما با مدیریت سازگاری رنگ در نشان تجاری سروکار داریم نقش دارند. بهترین کار این است که رنگ، چاپ و تولید را در فرآیند طراحی بررسی کنیم.”

Elmwood از جمله استودیوهای طراحی خلاقانهای است که مجبور شده در یک تکنولوژی چاپ رنگی سرمایهگذاری کند که همان پروفیلهای رنگی شرکای چاپ و تولیدش را استفاده میکند.

سیستمهای موجود در بازار شامل Esko’s Color Engine software suite، GMG’s ColorProof; و Alwan’s Remote Director هستند که توسط شرکت Colour Engine در بریتانیا توزیع میشوند. انتخاب رنگ درست در ابتدای فرآیند تاثیر به سزایی در نقطه تحویل دارد. اما اگرچه لازم است پرینترها معیارهای از پیش تعیینشده را برآورده سازند، کمک به ایجاد دقیقترین ترکیب رنگ ممکن، به شکل چشمگیری حاشیه خطا را در دستیابی به اهداف کاهش میدهد.

Richard Geller مدیر فنی، میگوید،:” قبل از انجام هر اقدامی، Amberley Adhesive Labels یک استاندارد ممتاز را تعیین میکند که اغلب پائینتر از Delta-E 1 است.هر چه تکنولوژی نرمافزار و کالیبراسیون رنگ هرقدر هم که خوب باشد، موارد روزمره، مثل تیغهها یا aniloxهای کهنه یا کوچکترین لکه روی کاردک برای اضافه کردن تنها یک گرم رنگ نارنجی به یک سطل 10کیلوگرمی رنگ قرمز، همگی میتوانند رنگ را از حالت طبیعی خارج کنند.

برخی پرینترها نور و واریاسیونهای تیره اضافی با پارامترهای تولرانس تائیدشده را چاپ میکنند، اما فکر میکنیم این موضوع منجر به ایجاد رنگهای مختلف میشود.”

Geller اضافه میکند:

” ما یک نمونه روی زیرلایه درست، روی پرس مناسب و با استفاده از جوهرها و ترکیب درست ، چه دیجیتال و چه فلکس باشد، چاپ میکنیم.”Geller میگوید:

“این کار پرهزینه است، اما برای شرکتهای مشهور لوازم آرایشی و مراقبتهای شخصی، مثل Estée Lauder، کمی بیشتر مایه گذاشتن ارزشش را دارد. اگر نتیجه مورد رضایتشان نباشد، آن را رد میکنند و از آنجا که چاپ مجدد پرهزینه است، بهترین کار این است که یک نمونه چاپ شده و در صورت نیاز اصلاح شود و سپس در سالهای بعدی همان استاندارد حفظ گردد”.

به گفته Geller:”سپس هر بار که بخواهیم آن کار موردنظر را چاپ کنیم، رنگ استاندارد بیرون میآید. ما یک اسپکتروفتومتر X-Rite هم داریم که اجازه میدهد در صورت نیاز تنظیمات لازم را انجام دهیم. باقی کار بسته به مهارت و تجربه دارد; معمولا همینها کفایت میکند.”

Sue Thompson، مسئول بخش تجاری شرکت Sun Branding Systems (SBS) تشریح میکند که هرچه تولیدکنندگان FMCG بیش از بستهبندی محصولاتشان، به کیفیت آنها دقت میکنند و پرینترها توانایی مدیریت رنگ بیشتری پیدا میکنند، چاپخانهها اغلب به مسئولین بالفعل یک نشان تجاری بدل میشوند.

“سازمانهایی مثل SBS به عنوان یک رابط ارتباطی بین تیم طراحی، شرکت صاحب نشان تجاری و پرینترهای مختلفی که برای چاپ محصول استفاده میشوند، عمل میکنند. ما دادهها را روی یک زیرلایه خاص جمع آوری کرده و هر پرس مجزا را برش می-دهیم; ما با تولیدکنندگان جوهر برای آنالیز تعامل بین رنگها و زیرلایههای مختلف همکاری میکنیم تا به بهترین و کوچکترین مخرج مشترک برسیم.

“فرض کنید میخواهید پانتون 485، یک رنگ قرمز گرم را روی یک virgin stock و سپس داخل PET چاپ کنید. ظاهر این دو کاملا متفاوت خواهد بود; نه فقط زیرلایه به زیرلایه، بلکه پرس به پرس هم متفاوت هستند. این موضوع در مورد کاری که بینالمللی است بیشتر اهمیت داشته و به کار زمینهای بیشتری احتیاج دارد.”

همچنین در این بین مشخصات تغییر میکنند، پرینترها تعویض میشوند. مذاکره در مورد پیشرفت طراحی یک بسته در واحد تدارکات برای کاهش هزینه و زمان، و استراتژی بازاریابی طراحیشده برای بهبود کیفیت و افزودن ارزش یک اقدام مدیریتی است.

هدایت مسیر و ایجاد انسجام بیشتر در زنجیره عرضه در طی مراحل تکامل یک پروژه، هدف اصلی روند کنونی برای سیستمهای مدیریت رنگ cloud-based است.

رنگ در cloud

به نظر Thompson، “cloud واقعا هیجانانگیز است چون تمامی بازیگران دخیل در فرآیند را با فراهم کردن دادههای طیفی مشترک، به هم مرتبط میکند.” در کنار Esko، X-Rite، و Chesapeake، SBS بخشی از تیم اصلی start-up در افتتاح پروژه PantoneLive در سال گذشته بوده است.

Cloud همچنین اطمینان میدهد که مالکیت فکری هر استراتژی طراحی برای صاحب نشان تجاری محفوظ میماند. اگرچه P&G اخیرا در ورود به سیستم از Heinz پیروی کرده است، Paul Bates، مدیر محلی Esko در بریتانیا میگوید، تعهد گستردهای در این خصوص وجود نداشته است. “اگر همکاری همهجانبه نباشد، هیچ اتفاقی نمیافتد. مهمترین چیزی که این روش به شما میدهد، قابلپیشبینیبودن است; یعنی اگر با یک جوهر خاص روی یک زیرلایه خاص چاپ کنید، میتوانید ببینید که نتیجه چه خواهد بود. چیزی نزدیک به 80درصد پروژههای محصولات جدید شکست میخورند، بنابراین کاهش ریسک امروزه حرف اول را میزند.”

درحالیکه دیگر سیستمهای cloud-based-مثل ColorDrive از Schawk و CoZone از GMG-برای رقابت با PantoneLive صف کشیدهاند، برخی نشانهای تجاری این ایده را دارند که با به چالشکشیدن استقلال پالت پانتون و استفاده بیشتر از فرآیند شش-رنگی میتوان راحتتر و با هزینهی کمتر به سازگاری دست یافت.

پتانسیلی که میتواند از طریق کل رنگهای CMYK به اضافه دو رنگ دیگر محقق میشود گزینهای است که EskoArtwork و Kodak به طور فعالانه به ترتیب با Equinox و Spotless پیش میبرند.

تعیین تعداد نقاط لازم هنگامی که پرس تنظیم شده است، تولید فضای رنگی که به دست میآید و انتقال رنگهای پانتون به داخل آن فضا ممکن است خیلی آیندهنگرانه به نظر نرسد، اما صرفهجوییهایی که به این شکل در هزینهها رخ میدهد خیلی حیرتانگیز است.