مدیریت پروژه راهاندازی خطوط تولیدی (بسته بندی)

علیرضا صالحی قمصری

دانشآموخته دانشکده فنی دانشگاه تهران

مدیرعامل شرکت ماشینسازی کاراصنعتسازان نوین

مقدمه

برمبنای 40 سال تجربه در صنعت ماشین آلات بسته بندی، نود درصد پروژه ها انتظارات مشتری را برآورده نمیکنند. در وهله اول به نظر میآید که این وضعیت فقط شامل حال ماست در حالی که اغلب فروشنده ها وضعیت مشابه ای دارند.فروشندگان ماشین آلات در اغلب موارد تاخیر در ساخت دارند ولی بر خلاف تصور آنچه که در کل خاتمه یک پروژه را با تاخیر روبرو می کند فروشندها نیست.

خریداران نمونه ها را دیر ارسال میکنند، نمونه ها تغییر میکند. نمونه های نهایی برای تست و تکمیل ماشین شامل لفاف ، ظرف و نمونه مواد همواره دیر بدست ما میرسد. اهداف پروژه از نظر مدیران مختلف داخل مجموعه خریدار متفاوت است و اشتراک نظر در مورد جزئیات وجود ندارد. محل نصب آماده نمی شود و در زمان نصب و آموزش فرد مناسب معرفی نمیشود و یا اصلاٌ فردی در محل وجود ندارد.

خریدار فکر می کند که یک ماشین پیچیده حمل می شود، به برق وصل شده و بلافاصله باحداکثر ظرفیت کار میکند.

این مجموعه مقاله بر اساس تجربیات شرکت کارا صنعت و شرکت آمریکایی Frain که 25000 ماشین بسته بندی را طی 38 سال بفروش رسانده و توسط john Henri در کتاب Buying packaging machinery جمع آوری گردیده و تهیه شده است و می تواند کمک بسیار زیادی به خریداران در جلوگیری از اتلاف وقت باشد.مطالعه این مجموعه مقالات کار خرید و راه اندازی ماشین آلات را با تاخیر کمتر امکانپذیر می سازد.

در آینده این مقالات بصورت کاملتری طی یک کتاب مستقل در دسترس قرار خواهد گرفت.

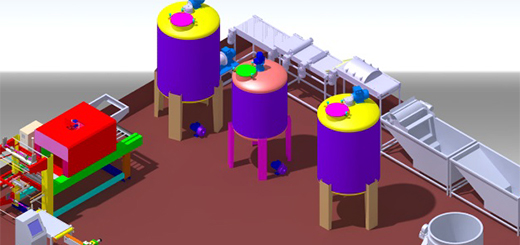

جدول زمانی انجام پروژه خطوط تولیدی (بسته بندی)

به هفته

| تعریف پروژه (2-1) |

| جستجو برای ماشین ساز (2-1) |

| گرفتن پیشنهاد قیمت (2-1) |

| بررسی و انتخاب فروشنده (2-1) |

| پیش پرداخت به فروشنده (2-1) |

| فرستادن نمونه به ماشین ساز (2-1 ) |

| تاٌئید نقشه های فروشنده (اگر لازم باشد) (2-1) |

| ساخت ماشین (12-10) |

| تست ماشین در محل کارخانه فروشنده FAT (2-1) |

| بسته بندی و حمل |

| تخلیه و جانمایی و اتصالات (2-1) |

| راه اندازی و آموزش (2-1) |

| منحنی یادگیری راه اندازی خط با ظرفیت حداکثر (6-4 ) |

زمان تکمیل پروژه (41-26) هفته

منحنی یادگیری از راه اندازی تا ظرفیت کامل میتواند 5 هفته زمان لازم داشته باشد ، ولی با آموزش و یادگیری بهتر در حین راه اندازی میتوان این زمان را کمتر کرد.

اغلب مدیران پروژه از نحوه ساخت ماشینها اطلاعی ندارند. گاهی سازنده حتی پس از دریافت پیش پرداخت و نمونه بعلت بار کاری نمیتواند شروع به ساخت کند .

سازنده در این موارد نیاز دارد که بعلت ذیق فضای کاری با نیروی انسانی پروژه های قبلی را کامل کنند و سپس دست به استارت پروژه جدید بزند. حتی وقتی همهء نیروی انسانی و فضا آماده است تاٌخیر در سفارش مواد اولیه و اجزا میتواند وجود داشته باشد.شرکت ماشین سازی بعضی سفارشات را بصورت ذخیره و پشتیبان نگه میدارند تا در صورتی که سفارشی نباشد ، نیروی انسانی و ماشین آلات بیکار نباشند. این ممکن است که برای سازنده باعث کاهش هزینه ها گردد ولی فشار روانی سفارش دهنده میآورد. بعضی موارد خریداران با این تصور هستید که یک تاٌخیر یک هفته ای در تاٌمین اطلاعات مربوط به نمونه نمی تواند خیلی در زمان انجام کار توسط سازنده تاٌثیر داشته باشد.

در حالی که ماشین ساز همزمان با پروژه خاص آن خریدار مشغول کار روی پروژه های متعدد میباشد و نمیتواند دقیقاٌ درست زمانی که خریدار پاسخ میدهد، عکس العمل همزمان با آن داشته باشد.فروشنده اگر نتواند منابع خود را روی پروژه خاص بکار گیرد آنرا روی پروژه دیگر متمرکز میکند و آن خریدار در صف تولید عقب میماند این پروسه به جای یک هفته میتواند باعث تاٌخیر 2تا 3 هفته در تکمیل سفارش گردد.مشکل دیگر این است که معمولاٌ سازنده در پرو پوزال وضعیت فعلی کارگاه را در نظر گرفته و پیش بینی زمان تحویل را میکنند و بطور مثال 12-10 هفته برای زمان تحویل اعلام میکند. ممکن است چناچه زمان صدور چک با دریافت چک طولانی باشد این زمان تغییر پیدا کند لیکن فروشنده برای اینکه مجدداٌ سیکل بررسی و صدور چک از اول شروع نشود از اعلام آن به خریدار خودداری کند.

فروشندگان ماشین آلات ممکن است در تحت فشار گذاشتن خریدار برای ارائه نمونه جهت ساخت ماشین خودداری کنند تا فشار کاری خود را در تحویل به موقع را کاهش دهند.با تاٌخیر یک هفته ای در ارسال نمونه ها ممکن است تحویل ماشینها تا 6 هفته طولانی تر شود. در این میان چه کسی مقصر است فروشنده یا خریدار این مهم نیست در هر حال پروژه می تواند 4 هفته طولانی تر شود. برای برنامه ریزی بهتر لازم است فروشنده و خریدار هر کدام یک مدیر یا مسئول برای پروژه مشترک تعیین کننده تمامی مکاتبات و تماسها میباید از طریق این دو نفر انجام شود تا هیچ سوء تفاهمی در آینده بوجود نیاید.

در بسیاری از موارد مشکلات بوجود آمده در پروژه ها بعلت تماس خریدار با افراد مختلف در مجموعه فروشنده و بالعکس است.

نمونه ها:

سازنده ماشین آلات نمونه ها را به دو دلیل نیاز دارد:

1-مهندسی و طراحی دستگاه

2-تست و آزمایش ماشین ساخته شده. نمونه هایی که در شروع مذاکرات خرید به فروشنده داده میشود معمولاٌ نباید مورد اتکا قرار بگیرند

لازم است که بعد از نهایی شدن قرارداد نمونه های تازه در اختیار فروشنده قرار گیرد تا چنانچه اصلاحاتی در طرح صورت گرفته باشد فروشنده آنرا در ماشین لحاظ کند.

نمونه ها میباید دقیقا همانی باشد که درتست ماشین درمحل کارخانه خریدار SAT مورد استفاده قرار میگیرد.

کار به اندازی دقیق و حساس است که برای یک استاپر که میباید قبلا اینکه جازده شود روغنی گردد،نمونه روغن زده شده به فروشنده ارسال گردد.

بسیار رایج است که مدیر پروژه خریدار بدون توجه به زمان لازم برای قالبسازی و تست قطعات پلاستیکی ، اقدام به ارسال نمونه میکند و این نمونه ها تا آماده شدن ماشین چندین بار تغییر میکند و بعضی از این تغییرات و نمونه نهایی یه فروشنده ارسال نمیشود، که در نتیجه ماشین در نهایت با نمونه محصول تطبیق نخواهد داشت.

چنانچه درب بطری از دو ساپلایر تهیه میشود باید هر دو نمونه برای فروشنده ارسال گردد.

نمونه میباید دقیقا بعد از پرداخت پیش پرداخت به فروشنده تسلیم گردد.تعداد مورد نیاز نمونه معمولاٌ توسط فروشنده اعلام میگردد، ولی چنانچه فروشنده تعداد اعلام نکند میباید تعداد مورد نیاز را از وی سوال کرد،هرگز در مورد تعداد نمونه های ارسالی با فرضیات شخصی قضاوت نکنید و همیشه بیشتر از تعدادی که فروشنده اعلام میکند نمونه ارسال کنید.

فروشنده معمولاٌدر دو مرحله در خواست نمونه میکند مرحله اول مهندسی محصول و مرحله دوم پس از تکمیل مراحل ساخت و یرای تست دستگاه. در بسیاری موارد همهء نمونه ها در همان مرحله اول گرفته میشود ولی در بعضی موارد مانند مواد شیمیایی که خواص آنها با زمان تغیر میکند و یا مواد غذایی که در آن مرور زمان رطوبت از دست داده و خشک میشوند میبایست نمونه تازه در همان شرایطی که در کارخانه خریدار بسته بندی میشود ارسال گردد.

خریدار همچنین میباید شرایط ایمنی و کار با محصول را نیز به فروشنده اطلاع دهد.چناچه پودر دارای غبار سمی است میباید ماسک مورد نیاز نیز همراه با محصول نمونه ارسال گردد و یا برگهMSDS (برگه اطلاعات ایمنی مواد )با مواد ارسال گردد.در مورد مواد مورد آزمایشی که نیاز به تمیز کردن پس از تست دارد ، میباید حلال و یا دترجنت مورد نیاز برای نظافت همراه نمونه ارسال گردد.در بسیاری از موارد فروشنده پس از تست با محصول موفق به شستشوی ماشین نمیشود و ماشین پس از حمل و در مرحله راه اندازی بعلت تاثیر مواد شیمیایی رو پکینگها دچار نقص ماشین میگردد،باقی ماندن موادی که در اثر مرور زمان خشک میشوند در ماشین پر کن میتواند باعث صدمه جدی به مکانیسم محرک ماشین گردد.

بسیار لازم است که خریدار و یا مدیر پروژه خریدار نقشه های کلی ماشین را پس از عقد قرارداد و قبل از شروع مراحل ساخت کنترل و تائید کند که آنچه قراراست ساخته شود همان است که مورد نیاز وی بوده است . در بهترین حالت این تائید میباید بدینویسله مهندس تعمیرات و نگهداری سایت ،اپراتور ، طراح بسته بندی و یا افرادی که در پروژه سهیم هستند انجام میشود.

در بسیاری از موارد(عمدتا در مورد تجهیزات فرآوری مانند میکسرها) خریداری که این بازبینی و تائید را روی نقشه ها انجام نداده است حین مراحل ساخت و بازدید از سایت فروشنده متوجه اختلافات فاحش آنچه که مورد نیاز بود و آنچه که ساخته شده است میگردد و این در حالیست که انجام تغیرات مورد نیاز خریدار عملا نیز غیر ممکن و یا نیاز به هزینه بسیار گزاف خواهد داشت.

دراین مواقع معمولاٌخریدار اظهار میکند که هرگز اجازه نمیداده که پروژه به این شکل انجام شود اگر از طرح اطلاع داشت.بررسی طرح توسط چند مدیر در مجموعه خریدار میتواند باعث دیده شدن نکاتی شود که از نظر یک شخص دور مانده است.

مدیر پروژه خریدار باید تمام تلاش خود را بکار برد که در کمترین زمان سازمان خریدار تائید طرح را به فروشنده بدهد.

لازم به ذکر است که این تائید به معمولاٌ در مورد ماشینهای که سفارشی ساخته میشوند مانند میکسر ها ، دستگاههای بسته بندی مانند بلیستر پک ، مونو دوز و سایر موارد مشابه لازم است در مورد ماشینها استاندارد و رایج بسته بندی ممکن است که فقط تائید نقشه محصول نهایی ماشین مورد نیاز باشد.

برنامه ریزی (Scheduling)

خرید ماشین آلات برای بسیاری مانند گیر افتادن در منطقه ای غریب بدون نقشه راه است.حتی مدیر پروژه با سابقه نیز ممکن است در این راه دچار سردرگمی گردد.

یک پروژه خرید ماشین آلات بسته بندی نیاز به یک برنامه ریزی اساسی دارد که میباید روی کاغذ و یا کامپیوتر وجود داشته باشد و با دیگران اشتراک گذاشته شود. برنامه های کلی در ذهن مدیر پروژه به هیچ وجه قابل قبول نیست.

ماشین فقط بخشی از برنامه ریزی است ، برنامه ریزی میباید شامل تمام مواردی که در انجام پروژه لازم است باشد ،استخدام و آموزش اپراتورها و تکنسین ها، کارهای ساختمانی و تاسیسات مورد نیاز در محل نصب ،Sop(standard iperating procedure) دستورالعمل های کار با تجهیزات با سایر مستندات و بقیه موارد باشد.

ممکن است آماده سازی محل نصب به تنهایی در حیطه اختیار مدیر پروژه نباشد ولی تاخیر در آن میتواند باعث طولانی شدن پروژه گردد، زیرا معمولاٌ فروشنده تجهیزات در قرارداد قید میکند که نصب و راه اندازی منوط به آماده سازی محل نصب و تاٌمین تاسیسات لازم است.

در قسمت بعدی از این مقاله به چند مورد از تکنیک های کنترل پروژه که میتواند در خرید و راه اندازی خطوط تولیدی بسته بندی مورد استفاده قرار گیرد اشاره می کنیم.