علاوه بر این، در سالهای اخیر، تقاضای رو به رشد فیلم متالیزه در چندین منطقه جغرافیایی که شرکتهای فیلمسازی را به سرمایهگذاری در تجهیزات جدید هدایت میکرد، وجود داشت: برای رقابت در این تجارت جهانی، تقاضای بازدهی تولید، صرفهجویی در انرژی در سطح كیفیت كنترل شده و پایدار، به منظور كاهش هزینه تولید وجود داشت.

این مقاله از سه جنبه تقاضای جاری جهت پوششهای وکیوم با کارایی بالا را مورد بحث قرار میدهد:

بهرهوری و کارآمدی تولید

استراتژیهای ذخیره انرژی

نیازمندی کیفیت با تمرکز خاص روی دستیابی به خصوصیات نفوذناپذیری بالا در فیلمهای فلزی.

بهرهوری تولید

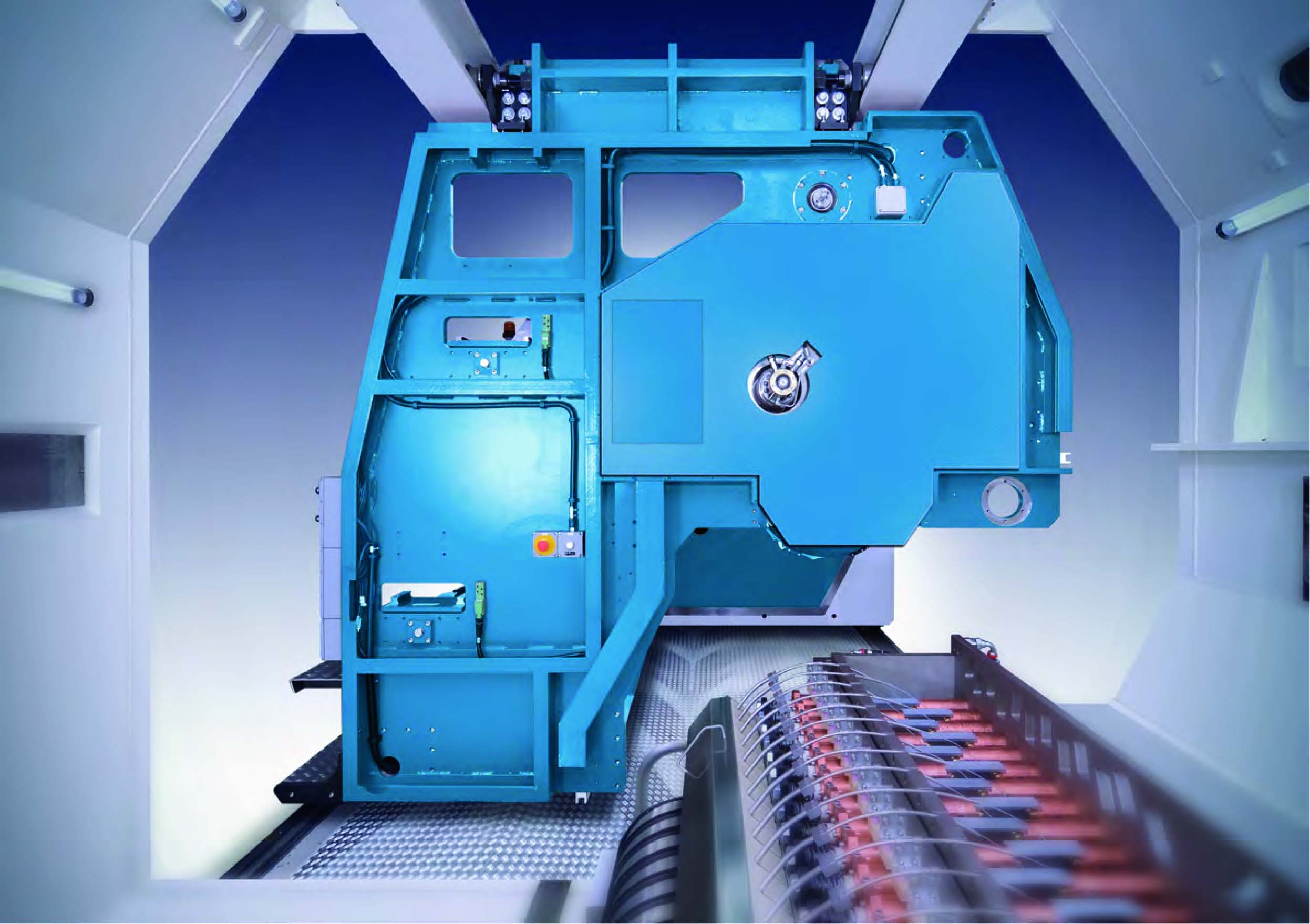

بهرهوری تولید یک پوشش وکیوم رول به رول برای ورقه آلومینیوم، به چهار عامل اصلی که در این جا آورده شده است بستگی دارد:

– سرعت متالیزاسیون واقعی

– زمان به کار (Uptime) در مقابل بیکاری (Downtime)

– فاکتور استفاده از ماشین

– ضایعات

برای اندازهگیری اثر نسبی هر فاکتور تکی (سرعت، زمان بیکاری، استفاده از ماشین و ضایعات) در تعیین بهرهوری، یک تحلیل حساسیت که تغییر خروجی تولید را برای هر تغییر نسبی فاکتور اندازهگیری میکند بسیار مفید است. باعث شگفتی نیست که بیشترین تاثیر از عرض وب است که با اثر نامطلوب استفاده از دستگاهی ضعیف به دلیل ترکیب با محصول ناسازگار برابری میکند.

سرعت وب و طول اجرا به طرز قابل توجهی مهم هستند، اما در عین حال کاهش زمان بیکاری نیز بسیار اهمیت دارد.

یک روش مشابه برای ارزیابی وزن نسبی فاکتورها روی هزینه تولید وجود دارد. در این مورد، اندازه دستگاه، به طریقی به دلیل پیچیدگی و هزینه زیرساخت یک دستگاه بسیار وسیع، اثر محدودتری دارد. اثر محدود (limited effect) نسبی ضایعات فیلم روی هزینه تولید، احتمالا در مورد تولیدکنندگان فیلم که به طور تقریبا کاملی از پردازش مجدد تکههای فیلم استفاده میکنند، صدق میکند اما برای تبدیلکنندگان فیلم، این اثر منجر به یک ماده واقعی و خالص زباله با تاثیر هزینه نسبتا بالاتر میشود.

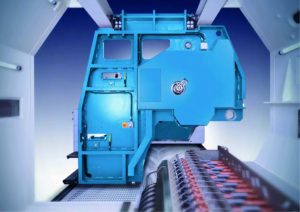

سرعت متالیزاسیون

مقدار ارائه شده از سرعت بالا متالیزاسیون تخصصی برای Pet و یا BOPP به میزان هزار متر در دقیقه در دو OD با یکنواختی رسوب پنج درصد است. عوامل کلیدی برای حفظ مداوم این عملکرد عبارتند از: سیستم تبخیر، کنترل تنش وب و بهرهوری خنککننده فیلم.

سیستم تبخیر، بخش مهمی از هر متالیزر آلومینیوم است: میزان رسوب بالا و پایداری تبخیر، با سرعت بالای متالیزاسیون سازگاری دارند. قایقهای تبخیر (evaporation boats) سرامیکی، به قدرت و تغذیه برای تحویل در حدود نود درصد استاندارد حداکثر ظرفیت فعلی نیاز دارند. راهحلهای طراحی برای قایق تبخیر بالا عبارتند از:

– تبخیرکنندههایی با فاصله باریک برای یک ابر رسانای متراکم

– تغذیه آلومینیوم پایدار

– توزیع متعادل قدرت

– خنککننده یکپارچه برای مقاومت در برابر گرمای شدید و طولانی شدن متالیزاسیون

سیستم پیچشی (winding system) متالیزرهای سرعت بالا طوری طراحی شدهاند تا تا فیلم را به طور پیوسته در طول متالیزاسیون هدایت کنند. ویژگیهای اصلی طراحی عبارتند از:

– غلطکهایی (rollers) با اینرسی پایین که معمولا با مواد استاندارد بالا (high modulus material) جهت تضمین سفتی و سبکی ساخته شدهاند.

– غلتک سطوح صاف برای به حداقل رساندن خطر آسیب فیلم

– کنترل تنش با استفاده از آخرین نسل سیستم کنترل درایو (drive control system)

خنکسازی فیلم، یک مورد کلیدی برای متالیزرهایی با سرعت بالا است. برای مواد متالیزه معروف مانند Bopp، یک افزایش دمای اندک در طی فرآیند مجاز است. غلطکهای سرد (Chilled rollers)، راهحلهای رایجی برای حذف گرما از فیلم هستند که این امر با تبادل حرارت از طریق تزریق مقدار کمی از گاز جهت ایجاد یک محفظه «فشار بالا» بین فیلم و غلتک سرد، افزایش مییابد.

کاهش زمان بیکاری (Downtime)

فازهای اصلی که منجر به بیکاری دستگاه میشوند عبارتند از:

– ایجاد وکیوم

– تمیز کردن ماشین

– بارگذاری رول و رشته (threading)

کمینهسازی ضایعات

یکی دیگر از موارد مهم در شناسایی تولیدات اخیر، متالیزرهایی با کارآیی بالا هستند: حداکثر سه درصد ضایعات فیلم از کل تولید مدنظر است که این هدف قابل دستیابی است.

دو راهحل نمونه برای کاهش ضایعات، یکی نظارت کامل تولید و کنترل اتوماتیک از طریق افشا و ضبط دادهها است و دیگری اندازهگیری و کنترل پیوسته و دوربینهایی برای نظارت بر نقص میباشد.

علاوه بر این، در هنگام شروع و توقف متالیزاسیون میتوان از طریق کنترل اتوماتیک گذرا، به سمت موادی با هیچ ویژگی خاموش (zero off spec) حرکت کرد.

درمان با پلاسما (Plasma Treatment)

بسیاری از فیلمها تحتتاثیر درمان با پلاسما قرار دارند. متالیزرهایی با سرعت بالا نیاز به استفاده از قدرت چگالی بالاتر پلاسما دارند. مطالعه موردی که در بخش آخر این پیشنهاد شرح داده شده، مزایای دوز درمانی (treatment dose) را در بیش از چهارصد تا پانصد ژول در متر مربع نشان میدهد که مربوط به قدرت تحویل بیش از پنج کیلو وات در متر عرض با حداکثر استانداردی است که تا کنون در نظر گرفته شده است.

ذخیره انرژی

انرژی الکتریکی، اقلام هزینه متالیزاسیون اصلی را نشان میدهد. این هزینه، نیمی از هزینههای مصرفی و سی درصد هزینه کل متالیزاسیون را شامل میشود. استراتژی بهینهسازی استفاده از انرژی در متالیزاسیون، یکی از اصلیترین تلاشهای فعلی برای پیادهسازی متالیزرهایی با کارایی بالا است.

ماهیت فرایند متالیزاسیون مشخص شده توسط حرارت شدید، نیاز به ظرفیت بالا و سیستم خنککننده اضافی دارد.

استراتژیهای کاهش انرژی را میتوان با بهینهسازی تقاضای انرژی فازهای انتخاب شده در چرخه تولید بدون توافقی برای ایمنی سیستم اجرا کرد.

راهحلهای صرفهجویی در انرژی به دو بخش مصرف انرژی شدید که مربوط به گروه پمپاژ است و واحد خنککننده برای سیستم خنککننده درامهای سرد (chilled drums cooling system)، اشاره دارد.

– تمام پمپهای اصلی برای اغلب زمانهای بیکاری خاموش میشوند.

– پمپهای دیفرانسیل گرمایش و درجه حرارت به منظور کاهش مصرف برق کنترل میشوند.

– واحد خنککننده را میتوان با کمپرسورهای ظرفیت متغیر طراحی کرد تا تقاضای برق را به حداقل مقدار ایمن تنظیم کند.

آنها حدود ده تا پانزده درصد صرفهجویی در انرژی را در طی یک دوره متوسط تولید نشان میدهند.

علاوه بر صرفهجويي در مصرف انرژي، از طريق استفاده از پمپهاي گرمایشی، ميتوان از سيستم بازيافت انرژي استفاده كرد ( اين رويكرد نياز به تجهيزات اضافي دارد و استراتژي بیشتر يكپارچهسازي كارخانه در اين مقاله پوشش داده نميشود ).

فیلم فلزی با نفوذناپذیری بالا: یک مورد مطالعاتی

آخرین بخش این مقاله، نمونهای از بهبود کیفیت محصول را با توصیف نتایج پروژهای و با هدف توسعه پلی پروپیلن فلزی با نفوذناپذیری بالا، ارائه میدهد. برنامه آزمایشی، جمعآوری دادهها و تجزیه و تحلیل اولیه را توسط یک تولیدکننده بزرگ Bopp اروپایی در طول دوره شش ماهه ابتدایی یک متالیزر با کارایی بالا، نشان میدهد.

متالیزه درجه OPP توسط بسیاری از تولیدکنندگان در انواع فراوانی تولید میشود. خصوصیات نفوذناپذیری (انتقال اکسیژن و میزان انتقال بخار آب) که توسط تولیدکنندگان اصلی منتشر شده، طیف گستردهای از مواد را پوشش میدهد. ما میتوانیم تقریبا دو رده از met-Bopp ها را به نمایش بگذاریم: الف) met- bopp معمولی (commodity met-Bopp) و ب) met-Bopp با نفوذناپذیری بالا. نرخ انتقال اکسیژن از ده تا پنجاه سی سی در هر متر مربع در روز، برای نفوذناپذیری بالا و از هفتاد تا صد سی سی در هر متر مربع در روز برای commodity Bopp را شامل میشود. نرخ انتقال بخار آب از کوچکتر از یک درصد تا سه درصد گرم در هر متر مربع در روز برای نفوذناپذیری بالا و چهار درصد تا هشت درصد گرم در متر مربع در روز برای commodity met-Bopp است.

در این مطالعه، چهار عامل تاثیرگذار در نظرگرفته شده است:

– فیلم پلیمری پایه

– پوست پلیمری ویژه (special polymer skin) برای بهبود چسبندگی فلز

– درمان با پلاسما

– طراحی ماشین و پارامترهای فرآیند: با مقایسه نتایج ماشین آلات نسلهای مختلف

واضح است که تمام عوامل تا حدی دارای ویژگیهای نفوذناپذیری هستند.

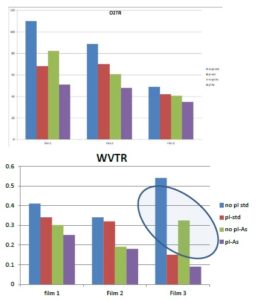

اثر ویژگیهای فیلم و درمان با پلاسما بر ویژگیهای نفوذناپذیری bopp بطور خلاصه در تجزیه و تحلیل دادهها به صورت زیر است:

– این پروژه تائیدی برای این نظریه است که خصوصیات فیلم، ویژگیهای نفوذناپذیری را تعیین میکند … و به طور کلی اثر مثبت درمان با پلاسما در O2TR و WVTR را نشان میدهد.(نمودار پایین)

این نمودار نرخ انتقال اکسیژن (O2TR) و نرخ انتقال بخار آب (WVTR) را برای سه ماده bopp مختلف نشان میدهد:

این نمودار نرخ انتقال اکسیژن (O2TR) و نرخ انتقال بخار آب (WVTR) را برای سه ماده bopp مختلف نشان میدهد:

– استاندارد

– با پیش درمان پلاسما (plasma pre-treatment)

– با تقویت چسبندگی پوست و بدون پلاسما

– با تقویت چسبندگی پوست و پلاسما

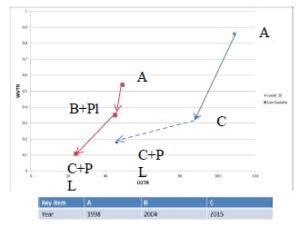

هر سه فیلم، ساخت سه لایه درجه معمولی (commodity grade) دارند. فیلم اول و دوم فقط در ضخامت تفاوت دارند. فیلم سوم یک سیل bopp با دمای پایین است. این نمودار، تکامل ویژگیهای نفوذناپذیری (برای ماشینآلات A و B و C) از دو دسته فیلم بسیار محبوب bopp را نشان میدهد که یک استاندارد بیست میکرون و یک فیلمقابل سیل با درجه حرارت پایین است

این نمودار، تکامل ویژگیهای نفوذناپذیری (برای ماشینآلات A و B و C) از دو دسته فیلم بسیار محبوب bopp را نشان میدهد که یک استاندارد بیست میکرون و یک فیلمقابل سیل با درجه حرارت پایین است

– سهم پلاسما در تغییر نفوذ ناپذیری به نوع فیلم بستگی دارد.

– لایه تقویت چسبندگی در فیلم تاثیر قابل ملاحظهای بر بهبود نفوذناپذیری دارد.

– فیلم سوم (نشاندهنده یک محصول Bopp محبوب) یک تاثیر چشمگیر در درمان با پلاسما را بر روی رطوبت نشان داد.

تاثیر طراحی دستگاه بر روی خصوصیات نفوذناپذیری bopp، با مقایسه نتایج نفوذناپذیری اجراهای مشابه فیلمهای مشابه در سه دستگاه مختلف موردمطالعه قرارگرفت و نزدیک به بیست سال فنآوری ساخت ماشینآلات را نشان داد. پیشرفت فنی قابلتوجهی در ارتباط با زمینههای زیر صورت گرفته است:

a) سیستم تبخیر

b) سیستم پیچشی و کنترل تنش

c) خنکسازی فیلم

d) درمان با پلاسما

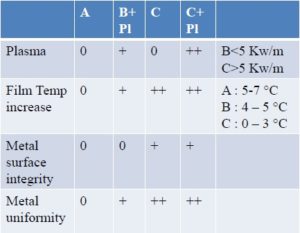

تجزیه و تحلیل کیفی طراحی تجهیزات و تاثیر فرآیند بر خصوصیات نفوذناپذیری در ادامه به صورت خلاصه آورده شده است:

پیشرفت طراحی و قطعات دستگاه به طور کلی منجر به کیفیت بالاتر محصول میشود.

درمان با پلاسما یک ابزار کلیدی برای دستیابی به نفوذناپدیری بالا است: مطالعه بر روی Bopp نشان میدهد:

بسته به نوع ماده، تنوع، تاثیر قابلتوجهی بر روی OTR یا WVTR دارد.

نسل جدید پلاسما (چگالی قدرت بالاتر، توزیع قدرت فاصلهای یکنواخت و حفاظت سریعتر از قوس (arc)) مزایای سازگار با نسل اول را نشان میدهد.

اگر چه تجزیه و تحلیل جامع دادهها در مورد وزن تاثیر سایر عوامل (خنککننده فیلم، یکپارچگی سطح و یکنواختی رسوب (deposition)) هنوز در حال انجام است، اما ممکن است نتایج واقعی را نیز با توجه به مکانیزم پذیرفته شده انتقال اکسیژن و آب از طریق پلیمر، به دست آوریم.

به حداقل رساندن عیوب سطحی، احتمالا موجب بهبود نفوذناپذیری در برابر اکسیژن میشود (که یک پدیده رانده شده با نقص (defect driven phenomenon) است). سیستم خنککننده و سیستم تبخیر بهتر، احتمالا عوامل ایجاد نفوذناپذیری در برابر بخار آب هستند (که بیشتر به تشکیل لایههای فلزی مرتبط هستند)

قدردانی نویسنده: اکثر دادههای مورد استفاده در ارائه، توسط شرکت Manucor Spa واقع در شهر سسا آوورونکای ایتالیا تهیه شده است. نویسندگان از مدیریت و کارکنان شرکت به خاطر حمایت ارزشمند آنها قدردانی میکنند.

1- این مقاله توسط شرکت “ارمندتجارت پارس” نماینده شرکت نوردمکانیکا از ایتالیا و با همکاری مهندس علی احمدی دیبا در اختیار ماهنامه صنعت بستهبندی قرار گرفته است.

1و88714390(021) [email protected]

1و88714390(021) [email protected]

جدول، مقدار نسبی آیتمهای ماشین را که احتمالا بر بهبود ویژگیهای نفوذناپذیری تاثیر میگذارد، نشان میدهد:

جدول، مقدار نسبی آیتمهای ماشین را که احتمالا بر بهبود ویژگیهای نفوذناپذیری تاثیر میگذارد، نشان میدهد: