قوطي مقوايي به عنوان يکي از انواع ظروف بستهبندي در دنيا مصرف گسترده و در خور توجهي دارد. فنآوري توليد لولههاي مقوايي ساليان زيادي است که به ايران وارد شده ولي هيچ گاه آن طور که بايد براي بستهبندي مورد استفاده قرار نگرفته است.

در حال حاضر بازار عمده اين محصول در ايران متعلق به صنايع نساجي است. يعني بيشترين ظرفيت توليد درگير توليد لوله مغزي براي لوله کردن منسوجات است. اين گونه سفارشات ذاتا جلوي رشد توليدکنندگان لوله مقوايي را ميگيرد. بهواقع چه کسي اهميت ميدهد که لولهاي مقوايي که با به پايان رسيدن توپ پارچه ظاهر و لحظهاي پس از آن نيز دور انداخته ميشود با چه کيفيتي تهيه شده است.

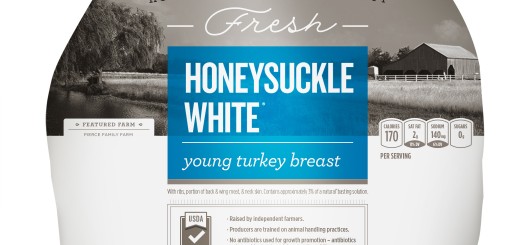

عملکرد توليدکنندگان لوله مقوايي در ايران سفارشدهندگان را به کلي از اين بخش رويگردان کرده و کسي روي اين نوع بستهبندي حسابي باز نميکند. شايد زمان آن رسيده باشد که کسي وارد ميدان شده و بازار بستهبندي را در اين بخش فعال کند. نکته مهم اين جا است که عمده مصرف قوطيهاي مقوايي از اين دست، در بستهبندي مواد خوراکي است و ايران با داشتن توليدات ممتاز در زمينه مواد غذايي و خوراکيهاي گرانقيمت و نفيس از استعداد بسيار بالايي براي توسعه اين بخش از بسته بندي برخوردار است.

امکاناتي نظير چندلايه کردن با مواد مختلف و تلفيق آن با ظرافتهاي چاپي که تنها بر روي کاغذ امکانپذير است مجموعهاي فراهم ميآورد که استحکام، خواص چندلايهها، ويژگيهاي ظاهري بيرقيب و حس طبيعتدوستي انسان را يک جا برآورده ميکند.

تا وقتي فنآوري توليد لوله مقوايي در ايران بر اساس پاسخگويي به صنعت نساجي است بازار ارزشمند ظروف مقوايي مانند گنجي زير خاک خواهد ماند.

در اين راستا بر آن شديم تا پس از آخرين باري که راجع به موضوع لولههاي مقوايي مطلبي نوشته بوديم(1)، بار ديگر به اين موضوع بپردازيم. اين بار مرجع اطلاعات ما آخرين تجهيزات ارائه شده در نمايشگاه دروپا 2004 آلمان است و عمده مطلب و تصاوير مربوط به يکي از سازندگان بزرگ اين تجهيزات ميباشد.

يک خط اتوماتيک توليد ظروف مقوايي از نوارپيچهاي مارپيچي (حلزوني) و موازي(2)، برشزن، ماشينهاي ليبلزن و دربند تشکيل شده است.

خطوط پيشرفته امروزي امکان توليد اتوماتيک با کارايي بالا و به صورت ترکيبي براي قوطيهاي ترکيبي گرد و غير گرد را ممکن کرده است. در اين خط اتوماتيک، قوطيها توسط ديافراگم يا درهاي پلاستيکي از يک جهت بسته ميشوند. خطوط توليد لولههاي مقوايي را ميتوان به دو دسته تقسيم کرد:

الف: خط توليد قوطيهاي ترکيبي حلزوني گرد

اين خط توام با ليبلزنهاي مارپيچ و موازي است و از واحدهاي (قوطيهاي) دوتايي يا تکي، رول بازکني و چسبزني و ماشين رولپيچ (نوارپيچ) مارپيچي تيوب تشکيل شده است.

ب: خط توليد قوطيهاي غير گرد با سطوح موازي

اين خط همانند خط قوطيهاي گرد از رول بازکن و چسبزن، يونيت رول پيچ و جداکننده و… تشکيل شده اما محصول خروجي آن ميتواند داراي مقطع چهارگوش، سهگوش يا فرمهاي ديگر باشد.

رکن اصلي

رکن اصلي خط توليد لولههاي مقوايي همانا ايجاد خود لوله مقوايي است و بقيه ايستگاهها از جمله ليبلزني يا برش اصولا جزء خط اصلي نيستند. آن چنان که متاسفانه بعضي از واحدهاي توليدکننده لوله مقوايي در ايران نيز فاقد اين تجهيزات هستند.

ابتدا کاغذ يا کاغذهاي مناسب براي ساخت بدنه اصلي لوله مقوايي انتخاب ميشوند. معمولا کاغذ مورد استفاده در دو لايه داخلي و بيروني لوله بر اساس ويژگيهاي کاربردي لوله انتخاب ميشوند. کاغذ يا کاغذهاي مورد استفاده در لايههاي مياني (گوشت) نيز بنا به ويژگيهاي کاربردي لوله برگزيده ميشوند با اين تفاوت که ظاهر آنها در منظر ديد نيست و ويژگيهاي ساختماني آنها بيشتر از ويژگيهاي ظاهري آنها مورد اهميت است. با انتخاب کاغذ مناسب رولهاي کاغذ که معمولا از کارخانه کاغذسازي ميآيند و داراي عرضي پهن هستند توسط دستگاه برش رولبه رول به رولهاي باريکتر تبديل ميشوند. حال خط ساخت لوله مقوايي آماده شروع به کار است.

بسته به نوع تجهيزات به کار رفته در ماشين، محصولات نهايي ميتوانند گستره وسيعي از لوله مقوايي با ديواره نازک تا تيوبهاي نازک با مغزي سنگين باشند. نخستين مرحله با باز کردن رولهاي باريک کاغذ آغاز ميشود. به اين مرحله “رولبازکني” گفته ميشود. “چسبزني” مرحله پس از رول بازکني است اما معمولا اين دو مرحله در يک دستگاه خلاصه ميشوند.

براي تضمين تداوم و صحت کشش نوار وب، اين نوار از طريق يک ترمز پنوماتيک وب، به درون مخزن چسب وارد ميشود. رول بازکنها به صورت تکي يا دوتايي مطابق نياز خريدار عرضه ميشوند که در ابتداييترين شکل آن براي رول پيچي 2 يا 3 لايه کاغذ به کار ميآيند. رولهاي بازشده توسط غلتکهايي که آنها نيز ميتوانند دوقلو يا تکي باشند چسب زده ميشوند. کل مجموعه در شکل ساده آن شامل سه خط جدا است. در يک خط لايه دروني چسب زده ميشود که چسب آن به طرف بالاست. در خط ديگر لايه مياني چسب زده ميشود. در اين خط معمولا از دو غلتک چسبزن استفاده ميشود تا هر دو روي نوار وب را چسبزني کنند. خط سوم نيز مربوط به لايه بيروني است که بايد روي تمام لايه پيچيده شود و جهت چسبخور آن بر خلاف لايه دروني است. مخازن چسبزني چندگانه امکان استفاده از چسبهاي مختلف را به مصرفکننده ميدهد. سيستم جايگزين اين روش، سيستم چسبزني ريزشي براي يک طرف يا دو طرف محصول است. بخش چسبزني با سيستمهاي بادي کشنده وب هماهنگ است. به گونهاي که در هنگام توقف ماشين، وب به صورت خودکار از روي غلتک چسب جدا ميشود حتي اگر غلتک به حرکت خود ادامه دهد.

امروزه نقش چسب در ساخت لولههاي مقوايي تنها به چسباندن دو لايه کاغذي ختم نميشود. با بهينه کردن تجهيزات اين دستگاه (چسبزن) و انتخاب چسب مناسب ميتوان قوطيهاي نفوذناپذير نسبت به گاز و مايعات را توليد کرد.

در بخش رولبازکني تعويض رولهاي وب (کاغذ) با سرعت بالا در واقع سرعت کل توليد را تغيير ميدهد. اين مهم در ماشينآلات جديد مورد اهميت ويژه قرار گرفته است.

پس از مرحله رولبازکني به مرحله رولپيچي ميرسيم. پيش از اين مرحله، نوار کاغذي از روي رول کاغذ باز شده، چسب خورده و اکنون آماده پيچيده شدن يا به عبارتي لوله شدن است. براي توليد تيوبهاي پيچيده شده کاغذي که به صورت مارپيچي تهيه ميشوند دستگاه رولپيچ مورد استفاده قرار ميگيرد.

در تمامي ردههاي ماشينهاي رولپيچ حلزوني با کارکرد بالا، هر کدام از دو غلتک رول جمعکن به صورت جداگانه داراي موتور سه فاز ميباشند. مبدل فرکانسي مستقيماً توسط کنترلر ماشين )MMC( به کار ميافتد و کار آن منظم و يکنواخت کردن انرژي محرک دو غلتک (استوانه) دستگاه است. اين کار حتي در هنگام حرکت آرام يا شروع به کار ماشين انجام ميشود. مزيت ديگر اين سيستم اين است که به خاطر چرخش هر دو غلتک، نوار پيچيده شده و تيوب تنها در معرض نيروي يک طرفه قرار نميگيرد. در صورت اعمال فشار خمکني زياد بر روي محور پيچش مکانيزم موتوري جبراني بر روي ياتاقانهاي محور، جهت صحيح گردش محور نسبت به برشزن را تضمين ميکند. به خاطر وجود سيستم موتوري هماهنگ، حالت چرخش بر روي محور در هر زماني قابل تنظيم است و بخش رولبازکني و چسبزني نيز ميتواند به صورت هماهنگ با آن عمل کنند. زاويه گام به راحتي با گردونه دستي و دنده حلزوني قابل تطابق و تنظيم است. کشش تسمه نيز به صورت بادي تنظيم ميشود و سيستم جداساز سريع نيز براي جلوگيري از حادثه طراحي شده است. براي برش تيوبهاي بدون ته از درازا، دستگاه برش تيغهاي تک تک يا دستگاه برش ترکيبي چند تيغهاي به کار گرفته ميشود..

رکن اصلي در اين جا به پايان ميرسد. لوله مقوايي توليد شده و آماده برش ميباشد. بايد توجه داشت کيفيت کاغذ مصرفي، کيفيت چسب و عواملي مانند رطوبت نقش مهمي در کيفيت لوله توليد شده دارند.

ادامه کار

ليبلزني

ليبلزني به دو شکل مارپيچ (Spiral) و موازي (Parallel) انجام ميشود.

ليبلزني مارپيچي در واقع يک رولبازکن و چسبزن است که ساختار اصلي آن همانند ساير رولبازکنها و چسبزنها است. اما دقت لازم در ليبلزني مارپيچي ايجاب ميکند که در انتخاب اين قسمت از دستگاه از فنآوريهاي پيشرفته استفاده کرد. غلتکهاي دوتايي همراه بخش منفرد چسبزني براي چسبزني دقيق، کنترل علايم چاپي براي تقسيم دقيق بدنه قوطي در هنگام ترکيب واحد برش بکار گرفته ميشوند.

ليبلزني موازي نيز روشي آسان (نسبت به روش مارپيچ) براي قرار دادن ليبل بر روي لوله مقوايي است. کار اين دستگاه شامل چسباندن ليبل بر روي لوله و سپس برش آن به صورت قوطيهاي جدا از هم ميباشد. اين بخش تجهيزات پيشرفتهاي دارد که براي ليبلزني موازي تمام اتوماتيک بر روي هستههاي ناتمام مورد استفاده قرار ميگيرد. ليبل چسب زده شده به دقت به دور هسته بدون بليستر و تحت فشار پيچيده ميشود. هستههاي ناتمام (لولههاي ليبل نخورده) به اندازههاي (طولهاي) از پيش تعيين شده تقسيم و قسمتهاي اضافي از دو سمت چيده ميشوند. بخشهاي تغذيه و خروجي اتوماتيک نيز به دلخواه قابل نصب است. بعضي از اين نوع تجهيزات همچنين ميتوانند درون خطوطي که توسط شرکتهاي ديگر توليد شدهاند نيز نصب شود. از مزاياي انواع پيشرفته اين دستگاه ميتوان به موارد زير اشاره کرد:

دقت نصب و ثبت بسيار بالا

زمان کوتاه براي تبديل و تغيير

تعداد دورهاي بالا

قابليت جا به جايي لولههاي خراب يا اضافي به طور خودکار

متاسفانه علي رغم وجود چنين روشهاي مفيد و موثري در صنعت لولههاي مقوايي توليدکنندگان داخلي ما همچنان خود و اين بخش از صنعت را در توليد لوله براي رول کردن منسوجات متوقف کردهاند.

برش

ابزار برش متنوعي در خط توليد لوله مقوايي به کار گرفته ميشود. از جمله آنها ابزار برش ساده لوله است که در انتهاي خط توليد لوله پس از رولچسبان قرار گرفته و براي برش تيوبهاي پيچيده شده و با هماهنگي با رول پيچ مورد استفاده قرار ميگيرد. تيغه برش با سرعت تيوب هماهنگ ميشود. ابتدا تيغهها به تيوب محکم ميشوند و سپس آن را ميبرند. سيستم کنترل همزمان و بدون توقف نصب شده روي دستگاههاي پيشرفته از کاهش کيفيت تيوبها در هنگام چرخش به دور محور جلوگيري ميکند. با استفاده از روش برش به وسيله تيغه، به جاي اره کردن (روشهاي قديمي)، از ايجاد گرد و غبار و براده نيز جلوگيري ميشود. در اين عمليات تيغههاي محرک مورد استفاده قرار ميگيرند. دو غلتک تيوب را از وسط آن نگه ميدارند که اين باعث نفوذ بيشتر و بهتر تيغهها درون تيوب و کيفيت برش بالاتر ميشود. در انواع جديد اين ابزار به موارد زير توجه شده است:

عدم وجود خاک اره ناشي از کارکرد برشزن

زمان بسيار کم براي تبديل يا برگردان به خاطر نحوه ساختمان دستگاه

تغيير قطر با استفاده از موتور

قابليت تنظيم و تطابق ارتفاع ميله (سنبه)

کارکرد آساننسبت به گذشته

امکان تعميرات اساسي

نوع ديگر ابزار برش به صورت چند تيغ است. برش توسط يک سيستم چند تيغه که هماهنگ و همزمان با رول پيچ است انجام ميشود. در اين جا تيوبهاي مارپيچي ليبلخورده در هر مرحله برش به چند قوطي کوتاه تقسيم ميشوند.

تجهيزات تکميلي

ماشين پاکسازي قوطيها

اين ماشين به صورت خودکار ديوارههاي داخلي و لبههاي قوطيهاي پيچيده شده در اندازههاي استاندارد را تميز ميکند. تکههاي کنده شده از درون قوطي تميز ميشوند و باعث ميشود درپوش به خوبي درون قوطي جاي گيرد و محتويات آن تميز بماند. اغلب نمونههاي عرضه شده از اين دستگاه ميتوانند در خطوط توليد شده توسط ساير توليدکنندگان نيز کار کنند.

ماشينهاي عايقبندي (Sealing machines)

بسته به نيازهاي مشتري، ماشينآلات عايقبند متفاوتي ميتواند براي عايقبندي بدنه قوطي مورد استفاده قرار گيرد، به عنوان مثال دربهاي فلزي، کفه فلزي يا کاغذي، ديافراگمهاي کاغذي يا آلومينيومي، ديافراگمهاي صاف، درپوشهاي پاشنده، دربهاي پلاستيکي.

ماشينآلات شستشودهنده، تبخيرکننده و ذخيرهکننده قوطي نيز نقش موثري در راندمان خطوط توليد لوله مقوايي دارند.

قوطيهاي مقوايي با مقطع غير دايره

ماشينآلاتي که براي توليد قوطيهاي کامپوزيت غير گرد مورد استفاده قرار ميگيرد تقريبا جديد بوده و داراي نکات انحصاري هستند. بخش رولپيچ موازي به عنوان رکن اصلي و کليدي، اين دستگاهها را قادر ميسازد تا قوطيهايي به شکل چند ضلعي، بيضي و تخممرغي را توليد کند.

اين خط نيز همانند خط لولههاي گرد شامل بخش رول بازکن و چسبزن همراه با برشزن براي درزهاي داخلي و بيروني است. بخش روکشزن داخلي نيز بنا به نياز مشتري موجود است. از بخش برشزن شيت، شيتها از پنج مرحله ميگذرند. قسمتي که بدنه قوطي پيچيده ميشود، ليبل زده ميشود، تقسيم شده و جا به جا ميشود. سپس ميتوان قوطيها را به بخشهاي مختلف عايقبندي اتوماتيک منتقل کرد.

————————————————————————————————

پانوشت:

1 – ماهنامه چاپ و بستهبندي، سال 1379، شماره 24، صفحه 18، آشنايي با مراکز تخصصي بستهبندي CCTI ( انستيتو لوله و قوطيهاي کامپوزيت)

2 – در اين صنعت لوله غير موازي به شکل مخروط نيز توليد ميشود که در صنعت ريسندگي به عنوان دوک نخريسي مصرف دارد.