صنایع غذایی و تغذیه با نیازهای فزایندهای در رابطه با کیفیت و ایمنی محصول مواجه است. مقررات گسترده بر قوانینی که تولیدکنندگان باید در حال حاضر با آن روبرو باشند، حاکم است. به عنوان مثال،German Food and Feed Code (LFGB) و استاندارد غذایی IFS بیان میکنند که غذا باید فارغ از مواد آلاینده باشد.

این قوانین به دنبال محافظت از مصرفکنندگان و تضمین کیفیت محصول مطرح میشوند. دستورالعمل تولید کالای تحت مقررات (EC) شماره 2023/2006 نیز تصریح میکند که سیستم خودنظارتی (self-monitoring) و کنترل کیفیت باید بر “نظارت بر استفاده از تولید کالا (monitor use of good manufacturing practice)” به عنوان بخشی از تلاشها جهت حمایت از مصرفکنندگان تاکید داشته باشد.

تجزیه و تحلیل خطر و نقاط کنترل بحران (HACCP) یکی دیگر از نکات کلیدی در این جا است. در این مورد، فدراسیون آلمانی قوانین مربوط به مواد غذایی و علم مواد غذایی (Bund für Lebensmittelrecht und Lebensmittelkunde) مینویسد: “تجزیه و تحلیل خطرات تحت محدوده بستهبندی مواد غذایی در معنایHACCP، نیاز به ارزیابی ایمنی مربوط به کل سیستم بستهبندی، ارزیابی تاثیرات در بستهبندی و مولفههای بستهبندی و همچنین تعامل آنها دارد.” خطوط بستهبندی از حسگرهای ویژه، اسکنرها و سیستمهای بازرسی بسته به عملکرد آنها برای تضمین ایمنی مورد نیاز محصول تحت قوانین ملی و بینالمللی استفاده میکنند. آخرین روند در کنترل کیفیت توسط غرفهداران در نمایشگاه FachPack 2018 ارائه خواهد شد.

کنترل کیفیت در فرآیند بستهبندی

بستهبندی مواد غذایی عمدتا از محتویات درون بسته در برابر اثرات زیست محیطی و آسیب در حین ذخیره و حمل و نقل محافظت میکند. این بستهبندی تضمین میکند که مواد غذایی با یک گاز محافظ در یک فضای حفاظتی، عمر طولانیتری داشته باشند.

در تجهیزات تولید مدرن، خط بستهبندی میتواند به صورت خودکار بررسی کند که آیا بستهبندی به طور قابل اعتماد همه الزامات را برآورده میکند یا خیر. با استفاده از سیستمهای غیرتهاجمی (non-invasive systems)، کیفیت در خط بستهبندی به طور کلی محافظت میشود. این اصطلاح به فرآیندهای بازرسی در خط اشاره دارد که بدون داشتن قطعات جداگانه بستهبندی، برای این هدف قابل حذف هستند. این سیستمهای کنترل یکپارچه از صنایع غذایی به طور عمده از مدت چرخه تولید بالا (high production cycle times) حمایت میکنند در حالی که همزمان اجرای تمام الزامات ایمنی مواد غذایی را تضمین مینمایند.

این سیستمها اجازه میدهند که واحدهای بستهبندی آسیبدیده یا رد شده، بدون مداخله دستی و از طریق اتصال آنها به اجزای بالا دست و پایین دست (upstream and downstream components) در خط بستهبندی، حذف شوند. در عین حال، این سیستمها میتوانند بازخوردی را برای دستگاههای بالادستی مانند روباتهای پرکردن (filling robots)، دستگاههای سیل و برچسبگذارها فراهم کنند که میتوانند به طور مستقیم به هر گونه انحراف مشخص شده پاسخ دهد.

(Reliable air-tight packaging)

بستهبندی هوادهی قابل اعتماد برای محصولات غذایی

برای بازرسی مواد و فرآیندهای بستهبندی مختلف، تکنولوژیهای متنوعی وجود دارد. یک گزینه خاص برای بستهبندی اولیه، آزمونهای نشتی (leakage tests) است.

در نهایت اگر کالاهای فاسد شده مانند سوسیس و پنیر با توجه به مقوله هوادهی بستهبندی نشوند، این مساله نه تنها میتواند منجر به خرابشدن محصول شود، بلکه حتی ممکن است به شهرت سازنده نیز آسیب برساند و منجر به از دست رفتن ارزش آن شود. آزمایشهای نشتی درون خطی هنگام بستهبندی با استفاده از گاز محافظ (protective gas)، به عنوان مثال با بکارگیری دستگاههایی از گاز آزمون انجام میشوند. آنها حسگرهای گاز حساس دارند که حتی کوچکترین نشت را تشخیص می دهند. در این راستا دیاکسیدکربن، هلیوم و هیدروژن به عنوان گاز آزمایشی استفاده میشود.

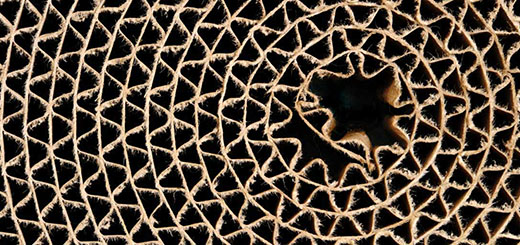

علاوه بر این، درزهای سیل شده (sealed seams) در بستهبندی، مانند سینیها و کیسههای لولهای (trays and tubular bags)، میتوانند با استفاده از سیستمهای بازرسی بصری بررسی شوند. این دستگاهها همچنین آلودگیهای درزها را تشخیص میدهند و موقعیت برچسبها را بازرسی میکنند. سیستمهای بازرسی بصری معمولا شامل دوربینهایی هستند که پارامترهای خاصی را در ترکیب با نرمافزار ارزیابی مقایسه میکنند. برای این منظور محصولات بستهبندی شده در طی فرآیند بستهبندی هدایت میشوند. اگر سیستم تشخیص تصویر، انحرافی از یکی از شرایط قبلا تعریف شده را شناسایی کند، این اطلاعات در سیستم منتقل خواهند شد و بستهبندی معیوب به طور خودکار حذف میشود. پارامترهای قبلا تعریف شده شامل بستهبندی بیرویه (untight packaging) و نقصهای نوری (optical defects) است. مزیت این سیستمها این است که آنها برای سرعتهای بسیار بالا مناسب هستند.

تشخیص آلودگی

هیچ تولیدکنندهای نمیتواند از حذف کامل آلودگیها توسط روش خود در بستهبندی نهایی و در طی خردکردن و پردازش مواد غذایی اطمینان داشته باشد. با این حال، قطعات استخوانی در سوسیس، قطعات فلزی از تیغههای شکسته یا قطعات پلاستیکی بستهبندی و موارد حمل و نقل، بدترین سناریو برای هر تولیدکننده مواد غذایی است. در صورت بروز این اتفاقات، تمام دستهها (entire batches) باید فراخوانی شوند تا از هرگونه آسیب به مشتری جلوگیری شود. یک فراخوانی (recall) همچنین نیاز به بررسی کل خط تا زمان شناسایی واضح منبع را دارد. برای مثال، این سناریو میتواند در وهله اول با استفاده از آشکارسازهای فلزی که پس از فرآیند بستهبندی نصب میشوند، درنظر گرفته شود. بستهبندی از طریق دستگاهها در انتهای زنجیره فرآیند، از اشعه ایکس عبور داده میشود. آلایندههای فلزی شناسایی شده و واحدهای معیوب حذف میشوند.

در مواردی که انواع آلایندهها مانند سنگ، پلاستیک یا قطعات استخوانی شناسایی شوند، از فنآوری اشعه ایکس (X-ray technology) استفاده میشود. سیستمهای بازرسی اشعه ایکس، وجود انحراف در چگالی محصول را شناسایی میکنند. سیستمهای اشعه ایکس میتوانند انواع مواد ناخواسته را از طریق تنظیمات از پیش تعریف شده شناسایی کنند. بنابراین، آنها برای تشخیص آلایندهها و برای انجام سایر کارهای کنترل کیفیت مناسب هستند: توده نمک قابل شناسایی است زیرا نوعی انحراف در ترکیب محصول به شمار میآید. دستگاه اشعه ایکس حتی میتواند تعیین کند که گوشت در یک وعده آماده با دستور غذا مطابقت ندارد.

محصول و سرعت چرخه مورد نیاز تعیین میکنند که سیستمها از نظر تضمین کیفیت، مطمئن هستند. بسیاری از غرفهداران در FachPack 2018 راهحلهای مستقل برای این وظایف یا کنترل کیفیت یکپارچه با خطوط خود را ارائه میکنند.