ما شاهد آن بودهایم که روز به روز به حجم مشخصات ماشینآلات و به خصوص مشخصات الکتریکی آنها افزوده شده است. امروزه دیگر هشتاد صفحه مشخصات، چندان تعجبآور نیست. در حالی که آییننامههای محلی، الزامات قراردادی خود را به این جزئیات اضافه میکنند، تلاشها برای تنظیم استانداردهای داخلی در حال منسوخ شدن است، چرا که استانداردها و مقررات بینالمللی به طور روزافزون هماهنگ میشوند.

برای مشخصاتی که دههها پیش تنظیم شدهاند، تطابق با سطح نوآوری در طراحی بسته، مواد، ماشینآلات و فضاهای کنترل امروزی دشوار است. برخی از شرکتهای CPG به این کشف رسیدهاند که مشخصات فنی که برای سالها به کمکشان میآمده، به مانعی برای نوآوری آنها تبدیل شده است و از این رو مشخصات خود را در قالب یک برنامه دقیق و منظم کارکردی و استانداردهای معتبر صنعتی اعلام میکنند.

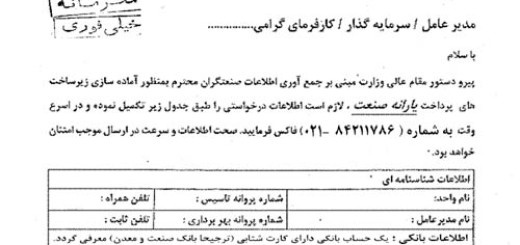

همه چیز به ضروریات کسب و کار،

فناوریهای مفید و استانداردها مربوط است

در حال حاضر شاهد گرایشهایی هستیم که میتوانند عملیات بستهبندی را کارآمدتر، ایمنتر و بهرهورتر كرده و دسترسی برای افراد استفاده و نگهداریکننده از آنها را آسان کنند.

پیشرفتهایی که طی دهههای اخیر در زمینه ماشینآلات بستهبندی صورت گرفته، عمدتا از طراحیهای مکاترونیک حاصل شده که حرکت مکانیکی غیرانعطافپذیر و ثابت را با حرکت سِروُی انعطافپذیرتر و قابل برنامهریزی، حرکت وقفهای برای دستیابی به سرعتهای بالاتر و همچنین کاهش صدا و ارتعاش حرکت پیوسته و حرکت اختصاصی برای انعطافپذیری رباتیک جایگزین کردند. بسیاری از سازندگان همچنان از این دستاوردها بیبهرهاند و یا از تمام قابلیتهای آنها استفاده نكردهاند.

موج عظیم بعدی در بهرهوری چگونه است؟

به فناوریهای برتر امروزی نگاه کنید: هواپیما، خودروها، تلفنها، لوازم خانگی و اینترنت. کاملا روشن است که ما دائما دسترسی و استفاده از این وسایل را آسانتر کردهایم. همچنین این فناوریها را قادر به خودیادگیری (self-learning) و پیشبینی نیازهایمان نمودهایم. هواپیماهای هوشمند امروزه به طور مستقل پرواز و فرود میکنند. خودروها به دوربینهای ویدیویی مجهز شدهاند که میتوانند نقاط کور آینههای عقب را پوشش دهند. تلفنها کارکردهای مجزای ایمیل، GPS و وب را به طور یکجا در یک دستگاه ارائه میدهند. امروزه میتوانیم لوازم خانگی خود را با استفاده از این تلفنها برنامهریزی کنیم و البته همه چیز به اینترنت وصل شده است، از جمله ماشینآلات بستهبندی.

در یک کلام: همگرایی

طی سالهای اخیر، شاهد همگرایی کنترلر حرکت با PLC و بعدتر با HMI صفحه لمسی بودهایم. سینماتیک روباتیک با کنترل حرکت عمومی، تلفیق شده و شبکه (network) دستگاه با شبکه حرکت ادغام شده است. سیستمهای ایمنی یکپارچه (و باز) قادر به کار روی یک شبکه و وصل شدن به صفحات پشتی سختافزار یکسانی هستند.

در عین حال، ما شاهد همگرایی سختافزار به یک پلتفرمِ تنها همراه با یکپارچه شدن نرمافزار بودهایم. موقع مشخص كردن سیستم کنترلی برای یک دستگاه بستهبندی، توجیه استدلالی برای استفاده از یک PLC مستقل نسبتا گران با مدولهای ویژه برای حرکت، یک پنل HMI مجزا و یک PC برای اداره کارهایی از جمله کسب داده تولید، سیستمهای دید و سریاليزيشن و دستورکارهای تعاملی برای اپراتورها و عیبیابها دشوارتر شده است.

فرهنگهای مختلف اتوماسیون، دیدگاههای واگرا

در آمریکای شمالی، صنعت اتوماسیون یاد گرفته که باید از عبارت “کنترل بر پایه PC” اجتناب کند زیرا بسیاری از مدیران مهندسی، ویندوز NT و CE را با سیستمهای عامل hard real-time تجربه كردهاند که به تایمرهای نگهبان و برنامههایی برای توقف ویندوز متکی بودهاند. این تجربه به پدیده معروف ترس مزمن از “صفحهی آبی مرگ” (blue screen of death) منجر شد. ادعاهایی توسط تامینکنندگان منطق نرم (soft logic) مبنی بر آن مطرح شد که کامپیوترهای شخصی ارزان “whitebox” فروشگاه والمارت میتوانند جایگزین کامپیوترهای شخصی صنعتی شوند. و البته این در حالی بود که هنوز درایوهای عظیم جامد Flash در اختیار نبوده و بسیاری از دیسکدرایوهای چرخان در خط تولید کار میافتادند.

در حالی که جذابیت کنترل بر پایه PC در میانهی دهه 1990 فراگیر شده بود، نرمافزار و سختافزار آن دوران برای کاربردهای صنعتی به قدر کافی قوی نبوده و موجب بازنگری سازندگان ماشینآلات و شرکتهای بستهبندی در سیستم کنترلی شد.

در اروپا هرگز ترس از “کنترل بر پایه PC” وجود نداشت. در واقع اروپاییها از نیروی محرک پیشرفتهایشان استقبال کردند. رمز پیشرفت آنها، قانون مور (قانونی که بیان میکند تعداد ترانزیستورها در یک مدار مجتمع فشرده، تقریبا هر دوسال یکبار دوبرابر میشود) و قبول آن بود که برنامههای کنترلی از جمله منطق و حرکت نباید وابسته به پیکربندیهای سختافزاری باشند. بلکه برنامههای کنترلی، در واقع کارکردهای نرمافزاری هستند که روی سختافزار اجرا میشوند.

همین مساله امروزه در مورد شبکههای ایمنی صادق است. این شبکهها شاخههای بسط داده شدهی پروتکل هستند که روی لایههای نرمافزاری انواع مختلف اتِرنت (Ethernet) صنعتی اجرا میشوند. وقتی که به نرمافزار فکر میکنید، خود را از قید طبقهبندیهای نامربوط و محدودکننده مانند PLC و PAC رها میسازید. آن چه واقعا به آن نیاز دارید، سختافزار کنترلی مناسب برای اجرای نرمافزاری است که کارکرد مطلوب را ارائه میدهد.

آيا همگراییِ پیش رو را میشناسید؟

به لطف قانون مور، ما از افزایش پیوسته و شگفتانگیز قدرت پردازش پردازندهها و افت همزمان هزینه آنها بهرهمند شدهایم که توسط بازارهای اصلی حجم انبوه رایانش (computing) محقق شده است. این مساله به طور خاص امروزه در مورد بازار كامپيوترهاي همراه و دستگاهها صدق میکند که منجر به ساخت پردازندههای چندهستهای قدرتمند و پردازندههای اقتصادی جمع و جور شده است. پردازندههای امروزی کمتر داغ میشوند، مصرف انرژی آنها پایینتر است و در برابر ارتعاشات و دماهای بحرانی مقاومت دارند.

قاعده فوق شامل یک سیستم عامل زمان واقعیِ آزموده شده است که از ویندوز کاملا مجزا بوده و اولویت مطلق نسبت به آن دارد. این نیاز بیش از 15 سال وجود داشته و عامل اصلی توجه به آن، برنامههای رایانهاي ضروری در صنایع درمانی، انرژی، مخابرات و هوافضا بوده است. عمده انتقادها نسبت به کنترلهای بر پایه PC ناشی از استفاده از یک سیستم عامل real-time است که به جای اجرای ویندوز در پسزمینه (background)، لایه انتزاعی سختافزار (HAL) WindowsTM را با وقفه مواجه میکند. آن چه که تا پیشرفتهای اخیر به لحاظ قدرت پردازش و حافظه دشوارتر شده، یکپارچهسازی کامل کارکردهای کنترلی در تنها یک محیط توسعه نرمافزار، یک برنامه و یک پردازنده، مستقل از اهداف سختافزار است که با استفاده از استانداردهای بینالمللی برنامهنویسی اتوماسیون IEC 61131-3 (www.plcopen.org) مقیاسپذیر (scalable) میباشد.

همگرایی بین کارکردهای کنترلی و مدیریت

اما این هنوز معنای کامل همگرایی نیست. ویندوز پردازنده را نباید از قلم انداخت. ویندوز بسته به حساسیت کار، میتواند یک پنتیوم M معمولی یا یک پردازنده دو هستهای یا حتی چهارهستهای قدرتمند باشد. این موضوع چندان مهم نیست، زیرا ویندوزها به راحتی قابل تهیهاند. آن چه که اهمیت دارد، قابلیت اجرای ویندوزِ معمولا جاسازی شده (embedded) یا لینوکس برای نوع جدید برنامههای نرمافزاری مدیریتی است که بیش از پیش باید همراه با کنترل کار کنند.

این همان جایی است که شرکتهای بستهبندی در نظر دارند از مرحله بعدی پیشرفتها به لحاظ بهرهوری رونمایی کنند. ما مدتهاست که شاهد این پیشرفتها بودهایم. فناوری سِروُ همچنان به لطف دستاوردهای چشمگیر تامینکنندگان اتوماسیون از قبیل موتور/درایوهای سِروُی توزیع شده، حرکت ایمن و کنترل رباتیک ایمن در حال پیشرفت است. اکنون برای شرکتهای بستهبندی فرصت ایجاد هماهنگی واقعی بین کنترل و سیستمهای مدیریت کارخانه وجود دارد.

بنابر این تمام برنامههای ارتقا دهندهی بهرهوری که معمولا روی یک PC مستقل اجرا میشوند (از جمله زمانبندی تولید، مدیریت دستور کار، OEE، ویدیوهای آموزشی، data historian و …)، میتوانند روی بخش PC کنترل دستگاه اجرا شوند. این برنامهها در صورت نیاز توسط یک شرط در برنامه کنترلی قابل اجرا هستند تا به پرسنل کارخانه کمک کنند. این برنامهها بلادرنگ اجرا میشوند و آپلودهای دورهای روی یک تاریخنویس داده را برای تحلیل آفلاین و اقدام اصلاحی بعدی انجام میدهند.

فراهمکنندگان تکنولوژی تا کنون به قدری در زمینه کنترل-به ویژه حرکت- پیشرفت داشتهاند که همگامسازی (synchronization) فعالیتهای زیرمیلیثانیهای را واقعا خوب انجام میدهند. حالا وقت حل سَمت غیرزمان واقعی معادله است، یعنی اینکه افراد چگونه فرآیندهایشان را مدیریت میکنند.

همگرایی بین کارکردهايی كه قبلا ایزوله بودند

استراتژیستهای اتوماسیون پی بردهاند که هر قابلیت کارکردی جدید نرمافزار، بیشتر از خود کاربرد مد نظر برای آن بهبود مییابد. برای مثال، یک ماشین امنتر زمان کار مفید بیشتری دارد و بنابر این OEE آن بهتر خواهد بود. OEE بهتر به این معناست که بازدهی انرژی آن بیشتر است زیرا دستگاه در یک حالت پایدار و بدون خاموش و روشن شدن کار میکند.

بازدهی انرژی و ساخت یک محصول خوب، مزیت پایداری (sustainability) را به همراه دارد. ایجاد قراضه کمتر نیز موجب بهبود کیفیت میشود. و البته یکی از مهمترین فاکتورها، بهبود سوددهی است. همگرایی، قابلیت افزایش بهرهوری کل به حد بالاتر از کاربردهای تکی را دارد. قطعا همگرایی نرمافزار میتواند بسیاری از جنبههای استراتژیهای تولید کارآمد را محقق کند.

کاربردهای جدید، معیار اصلی انتخاب

در حالی که انتخاب و استفاده از تکنولوژی برای کنترل صنعتی در مقابل بازارهای IT یا مصرفی به کندی اتفاق میافتد، نیاز به انجام این کار به طور روزافزون احساس میشود. بسیاری از افراد در جامعه اتوماسیون بستهبندی شاهد پیشرفتهایی از جمله PackML، OPC، MES و OEE هستند.

سریالیزاسیون موضوع مهم بعدی است که در وهله اول در زمینه دارو و سپس هرجا از جمله ایمنی مواد غذایی تولید شدهی محلی که قابلیت ردیابی مهم باشد به کار میآید. سریالیزاسیون شامل کدهای قابل خواندن توسط انسان و ماشین برای هر بسته است. لازمه سریالیزاسیون، ارتباط سیستم کنترل ماشینآلات با کدگذارها و بانک دوربینهای تصویری برای تائید کدگذاری است. با توجه به وسعت پردازش داده و تصویر باید از PCهای صنعتی و شبکههای قادر به عملیات سرعت بالا و قطعی استفاده شود.

یک موضوع مهم دیگر، سیستمهای کمکی استفاده کننده از صفحه نمایش است. امروزه همچنان بسیاری از دستورالعملها به فرم فایلهای PDF راهنماها هستند، در حالی که باید از ویدئو و/یا انیمیشن تعاملی (interactive) استفاده شود و اپراتور یا تکنسین نگهداری را مرحله به مرحله به یافتن راهکار نزدیکتر کنند. علاوه بر این، مراحل رفع عیب باید به طور اتوماتیک انجام شده و موقع بروز عیب، در یک در برنامه کنترل اجرا شوند. بنابراین نه تنها یک محیط ویندوز بلکه ارتباط بین ویندوز و جهانهای زمان واقعی روی یک پردازنده نیز لازم است.

از جمله مزایای قرار گرفتن اپراتور در متن ماجرا، رفع عیب سریعتر و منسجم، نیاز کمتر به ارجاع به سطح سازمانی بالاتر و آموزش آفلاین، همچنین ارجاع سریعتر به سطح بالاتر است. ثبت رویدادها به همراه راهکار آنها منجر به ارائه اطلاعات بهتر برای تحلیل ریشه وقایع و ابزارهای نگهداری بازدارنده برای اجتناب از تکرار آنها در آینده میشود.

ظهور پلتفرم یکپارچه

اکنون میتوان پلتفرم یکپارچهای را تصور کرد که:

• هر آن چه را که ما در مورد کنترل گفتیم انجام میدهد

• دسترسی آسان به داده درون پردازنده را توسط برنامههای غیرزمان واقعی مدیریت کارخانه، قابل اجرا روی ویندوز، لینوکس یا هر سیستم عامل مهم دیگری ممکن میکند.

• داده را تا صفحات پنل HMI و همچنین هر دستگاه رابط مجاز برای دسترسی به اطلاعات مدیریت میکند.

• بر اساس استانداردهای بینالمللی و نه رابطهای اختصاصی یا “یکباره ” (one-off) است به طوری که به پلتفرم کنترل مستقل و سازگار جهانی تبدیل میشود.

از منظر عملی، این پیشرفتها جایگزین مناسبی برای مشخصات کنترلی متکی به تکفروشنده ارائه میدهند. چندین استاندارد بینالمللی و بهترین رویههایی که از این رویکرد جایگزین پشتیبانی میکنند در راهنماهای بستهبندی OMAC گردآوری شدهاند. شركت نِستله با استفاده از این راهنماها و همچنین درخواست از تامینکنندگان اتوماسیون به انجام این کار، از این فلسفه استقبال كرده است.

در نتیجه برخی از شرکتهای بستهبندی به مشخصات کارکردی مبتنی بر استانداردها با فروشندگان ارجح و متناسب روی میآورند. این آزادی انتخاب جدید، میتواند تعداد آپشنها و قابلیتهای فراهم برای سازندگان ماشینآلات را افزایش دهد.

چگونه یک گرایش به یک استاندارد تبدیل میشود؟

مشخصات همهجانبه، آن گونه که معرفی شد چگونه به نظر میرسد؟ این مشخصات به احتمال زیاد چیزی شبیه به PackSpec، طرح جدید کارگروه بستهبندی OMAC است. مطابق با گزارش ارائه شده کمیته PackSpec در 27 سپتامبر 2011 به کارگروه بستهبندی OMAC، این مشخصات میتواند مزایای زیر را به همراه آورد:

• یک فرآیند کارآمد استعلام قیمت (بر اساس عملکرد، قابلیت کاربردی و فضای اشغال شده)

• توسعه و ساخت سریعتر ماشینآلات بستهبندی

• FAT موثر و دقیقتر: شامل تائید کیفی نصب، تائید کیفی عملیاتی (IQ/OQ) (PackConnect) و سیستم اجرای تولید (MES PackML)

• یکپارچهسازی آسانتر در کارخانه

• ماشینآلات طراحی شده برای استفاده در سراسر جهان

• یک سند دقیق برای پشتیبانی ماشینآلات در آینده دور

همین تکاپو برای یک استاندارد در زمینه امنیت شبکهای در حال وقوع است. با علم به این که امنیت، یک شاخه بسط داده شده از پروتکل است که روی لایه کاربردی انواع مختلف اِترنت اجرا میشود، روشن است که دلیلی برای یک نزاع ثانویه بر سر فیلدباس وجود ندارد، چرا که در این صورت هر فروشنده، پروتکل امنیتی خود را برای اجرا روی شبکههای خصوصی توسعه میدهد.

این فرض منطقیِ openSAFETY و به نوبه خود منشور کمیته PackSafety است. قابل توجه است که نِستِله نیز به نفع یک پروتکل امنیتی باز مانند openSAFETY در صحنه ظاهر شده و برنامه PackSafety در OMAC را اداره میکند.

بازی نهایی

ورای نقشه راه ضروری پیادهسازی، بازی نهایی واقعی، ارتقای بهرهوری به سطحی تازه است. هدف اصلی همگرایی نیز ارتقای بهرهوری است. همگرایی توسط استفاده از فناوریهای ایزوله و متمرکزسازی آنها روی یک پلتفرم مستقل حاصل میشود که پرسنل کارخانه میتوانند سریعا به آن دسترسی پیدا کرده، از آن آگاهی یافته و به آن پاسخ دهند. نقش استانداردها نیز کاربردی ساختن آن است.

ارتقای بهرهوری مستلزم آن است که تولیدکنندگان، مشخصات خود را با هدف انعکاس واقعیت جدید تغییر دهند، زیرا باید نیاز مشخصی وجود داشته باشد تا سرمایهگذاری روی فناوریهای جدیدتر برای سازندگان ماشینآلات توجیهپذیر باشد.

در درازمدت، راه ایجاد تغییر، فعال شدن در گروههای کاربران همچون OMAC و انجمنهای مربوطه ماشینآلات مانند AMT و PMMI (در ايران، انجمن ماشينسازان صنايع غذايي) برای کمک به توسعه استانداردها و اثرگذاری بر انتخاب و استفاده از آنهاست. انتظار این که فرد یا عاملی بیرونی منجر به تغییر شود بیفایده است، چرا که به قیمت از دست دادن مزیت پیشتازی تمام میشود و البته زمانی که هرگز باز نمیگردد *